Nel moderno settore della lavorazione dei metalli, della costruzione di stampi e della meccanica di precisione, i cicli di produzione diventano sempre più brevi, la produzione personalizzata continua ad aumentare e, di conseguenza, la frequenza dei cambi stampo è cresciuta in modo significativo. Ridurre i tempi di cambio stampo, migliorare l’utilizzo delle attrezzature e diminuire i rischi operativi è diventato uno degli obiettivi principali per molti produttori.

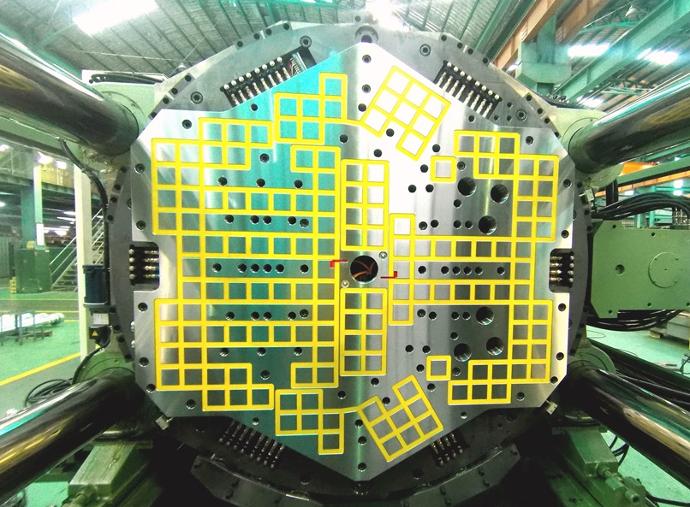

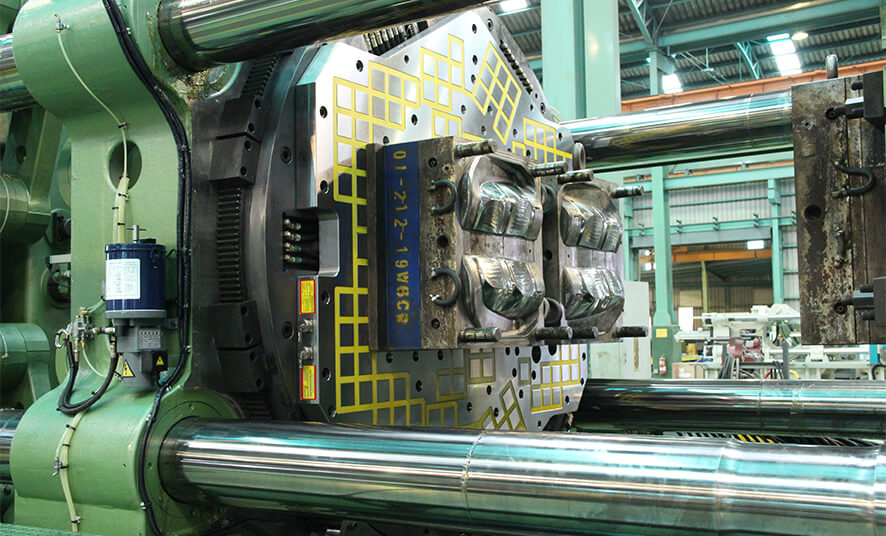

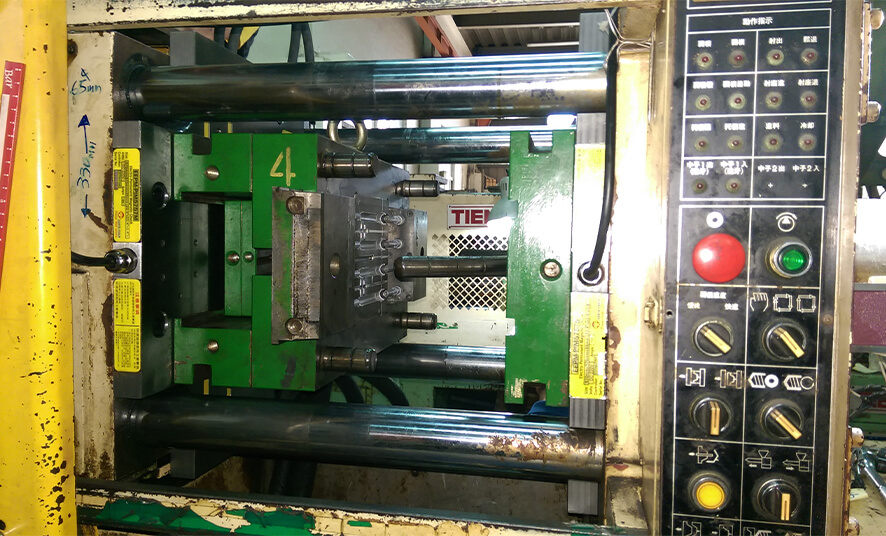

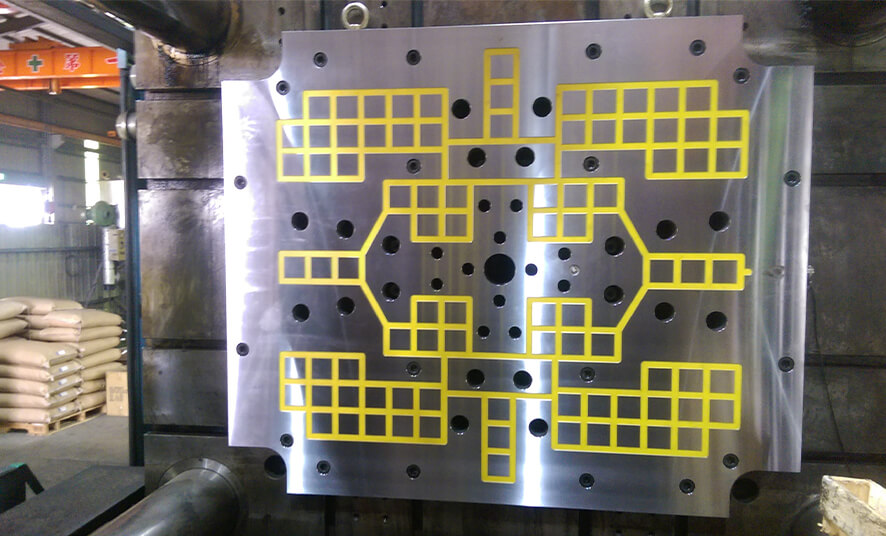

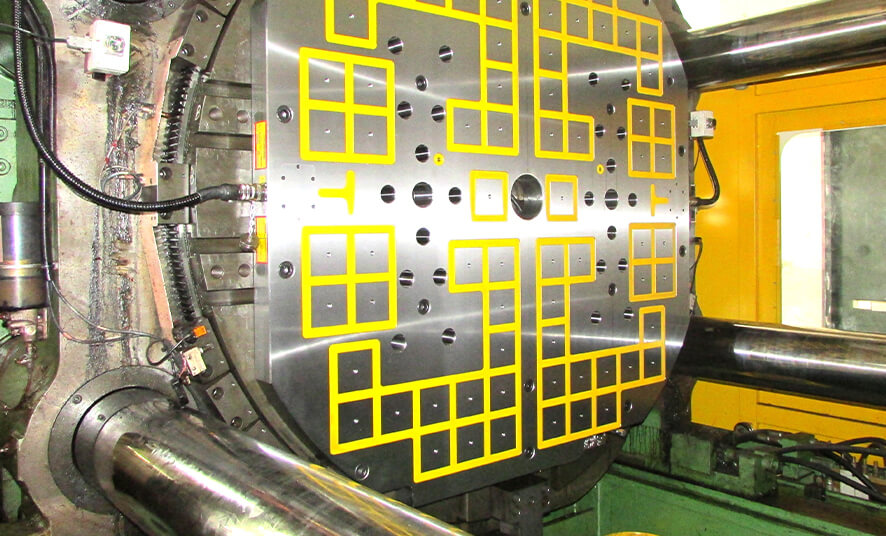

I piani magnetici elettropermanenti, noti per la loro elevata sicurezza, efficienza e stabilità, sono ormai una scelta tecnologica importante per i sistemi di cambio stampo rapido. Di seguito vengono illustrati i principali vantaggi dei piani magnetici elettropermanenti nelle applicazioni di cambio stampo rapido, considerando principi funzionali, benefici pratici e vantaggi operativi.

1. Attivazione istantanea, forza di tenuta permanente: notevole riduzione dei tempi di cambio stampo

La caratteristica fondamentale di un piano magnetico elettropermanente è che l’elettricità viene utilizzata solo per magnetizzare o smagnetizzare, mentre la forza di tenuta è generata dai magneti permanenti interni. Ciò significa che durante un cambio stampo è necessario solo un breve impulso elettrico per attivare o rilasciare la forza magnetica. L’intero processo richiede solo 1–3 secondi, molto più rapido rispetto ai tradizionali sistemi meccanici, con bulloni o idraulici.

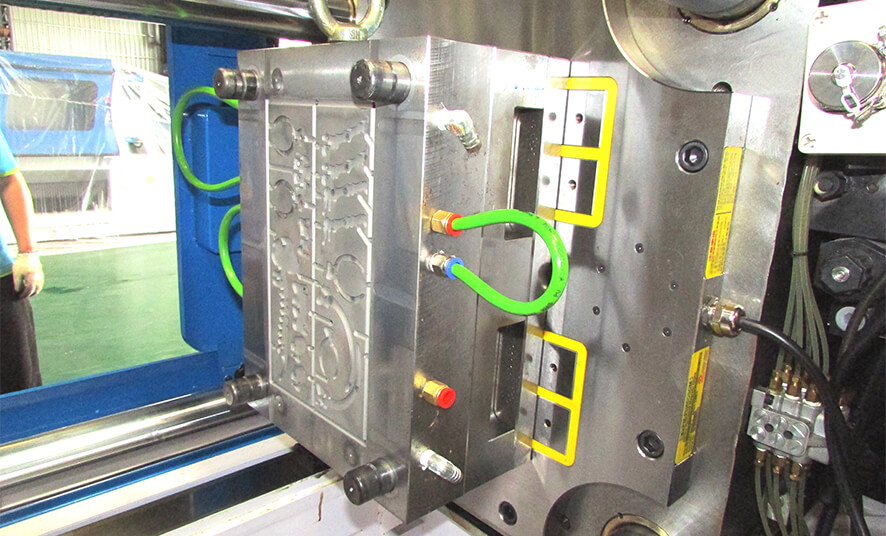

2. Forza uniforme e minore tempo di allineamento: cambi stampo più accurati

I sistemi di fissaggio tradizionali spesso presentano una superficie di contatto limitata, causando concentrazioni di sforzo e richiedendo ripetuti allineamenti o livellamenti del pezzo.

Al contrario, un piano magnetico elettropermanente applica una forza magnetica uniforme su tutta la superficie, garantendo un ambiente di serraggio stabile e con minime deformazioni. Questo riduce in modo significativo il tempo di riallineamento dopo un cambio stampo.

I vantaggi della forza magnetica uniforme includono:

* Posizionamento facile del pezzo con minime regolazioni della staffa

* Riduzione delle deformazioni causate dalla pressione di bulloni o morsetti

* Miglior planarità e stabilità durante operazioni di rettifica e fresatura

Questi vantaggi rendono più fluida la lavorazione successiva al cambio, riducono i tempi di prova e minimizzano il lavoro perso in regolazioni ripetute.

3. Massima sicurezza: nessuna perdita di magnetismo in caso di blackout

I piani magnetici elettropermanenti si differenziano dai tradizionali elettromagneti perché la forza di tenuta deriva da magneti permanenti. Di conseguenza:

* La forza di tenuta rimane al 100% anche in caso di interruzione di corrente

* Nessun rischio di caduta del pezzo a causa di blackout, spine allentate o cavi danneggiati

* Nessuna necessità di alimentazione continua, garantendo maggiore sicurezza operativa

Questa caratteristica offre una maggiore tranquillità durante i cambi stampo o la movimentazione dei pezzi e previene incidenti che potrebbero danneggiare macchinari o causare infortuni, particolarmente importante con pezzi pesanti o in ambienti a rischio elevato come rettificatrici e fresatrici.

4. Nessun consumo e manutenzione minima: costi ridotti nel lungo periodo

I piani magnetici elettropermanenti non hanno quasi parti mobili e non richiedono olio idraulico, guarnizioni, tubi o altri materiali di consumo. Per questo motivo le esigenze di manutenzione sono molto inferiori rispetto ai sistemi meccanici o idraulici.

Vantaggi principali:

* Nessuna necessità di sostituire periodicamente tubi o valvole di pressione

* Nessun problema di perdite d’olio o pressione idraulica insufficiente

* Durata operativa tipica superiore a 10 anni

* Solo 1–3 secondi di alimentazione elettrica, con consumo energetico estremamente basso

Con l’uso a lungo termine, le aziende possono ridurre significativamente i costi di manutenzione e fermo macchina, migliorando ulteriormente l’efficienza e la stabilità del cambio stampo.

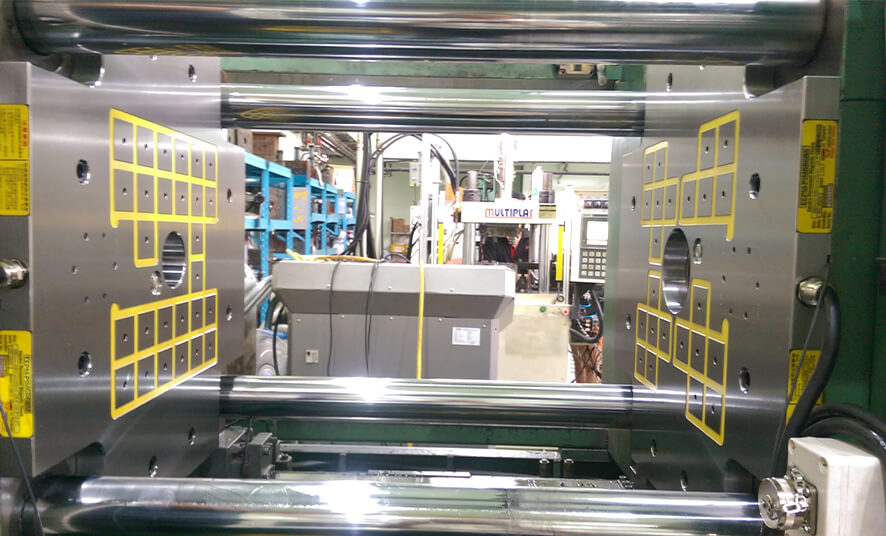

5. Compatibile con l’automazione: aumento della capacità produttiva

I piani magnetici elettropermanenti possono essere facilmente integrati in sistemi automatici di cambio stampo e linee di produzione senza operatori:

* Controllo tramite PLC per bloccaggio e sbloccaggio automatico

* Integrazione con robot per carico e scarico automatico

* Nessuna necessità di serrare bulloni o regolare manualmente il pezzo

Ciò migliora notevolmente la flessibilità produttiva senza richiedere grandi investimenti aggiuntivi, rendendoli ideali per produzioni a piccoli lotti e alta variabilità.

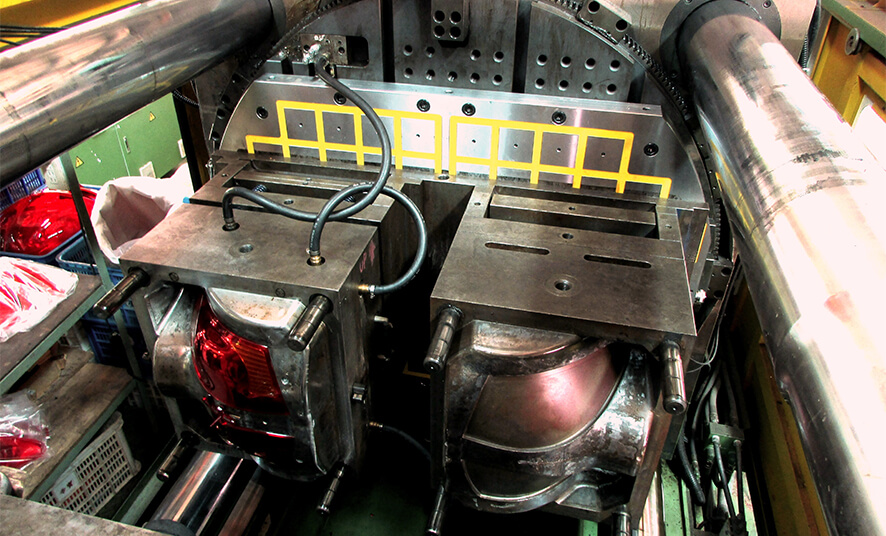

6. Miglior ambiente di lavoro e maggiore comfort operativo

I metodi tradizionali di cambio stampo richiedono piegamenti ripetuti, serraggio di bulloni e movimentazione di attrezzature pesanti — attività che richiedono tempo e aumentano il rischio di infortuni.

Un piano magnetico elettropermanente consente di completare il cambio con la semplice pressione di un pulsante, migliorando notevolmente l’ergonomia operativa:

* Nessun utilizzo di sistemi idraulici ad alta pressione

* Riduzione della movimentazione e del serraggio manuale

* Ambiente di lavoro più sicuro ed efficiente

Questi miglioramenti riducono l’affaticamento degli operatori e garantiscono una qualità di lavorazione più costante.

Conclusione: i piani magnetici elettropermanenti sono una soluzione altamente efficiente per il cambio stampo rapido

IIn sintesi, i vantaggi principali includono:

* Cambio stampo rapido: commutazione magnetica in pochi secondi

* Posizionamento preciso: forza uniforme che riduce i tempi di allineamento

* Massima sicurezza: nessuna perdita di forza magnetica in caso di blackout

* Bassa manutenzione: quasi nessun componente soggetto a usura

* Pronti per l’automazione: compatibili con CNC e robot

* Migliore ergonomia: operazioni più sicure e confortevoli

Per i produttori che desiderano ridurre i tempi di processo, aumentare la produttività, migliorare la sicurezza e diminuire i costi di manutenzione, i piani magnetici elettropermanenti rappresentano non solo un aggiornamento tecnologico, ma anche un investimento strategico nel miglioramento complessivo del processo produttivo.