永磁式電磁チャックは、瞬間励磁・永久保持力・安全性・消耗品不要・自動化対応といった特長を持ち、立型旋盤や五軸マシニングセンタにおける重要なワーク固定ソリューションとして急速に普及しています。本稿では、クランプ精度、加工効率、安全性、設備統合性、コスト効果の5つの観点からその優位性を解説します。

1. 均一な吸着力により加工精度を向上し、ワーク変形を低減

立型旋盤および五軸加工では、薄肉部品、大面積部品、形状精度が求められるワークが多く、従来の機械爪や油圧チャックでは局部的な締付力が発生し、以下の問題が発生しがちです:

* ワークの変形

* 加工中の振動増大

* 切削負荷の不均一

* 寸法精度の不安定

永磁式電磁チャックは以下の利点を持ちます:

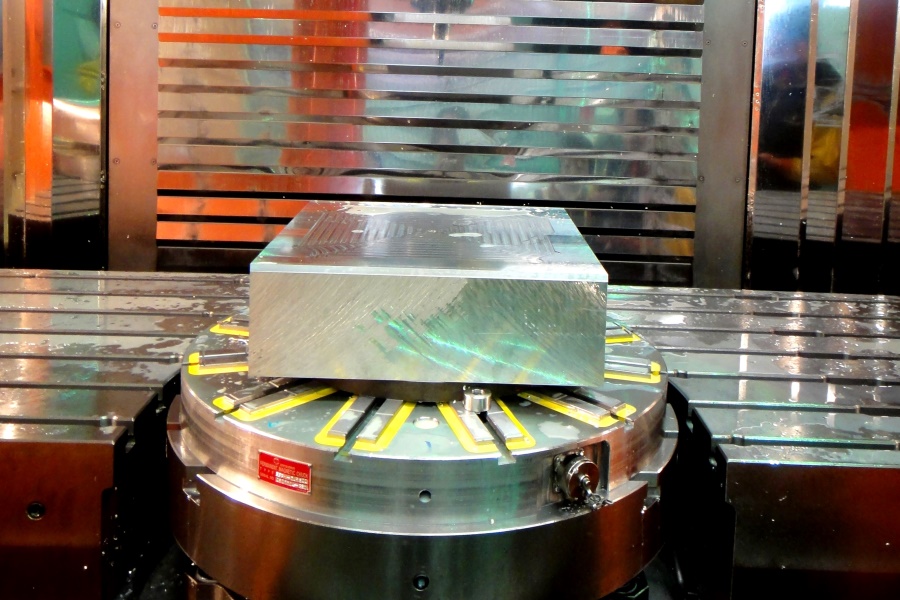

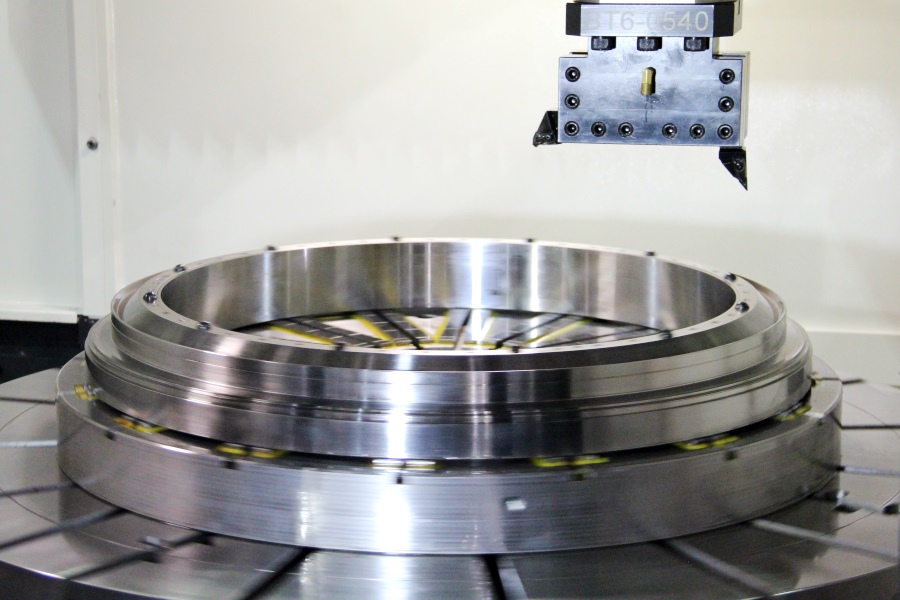

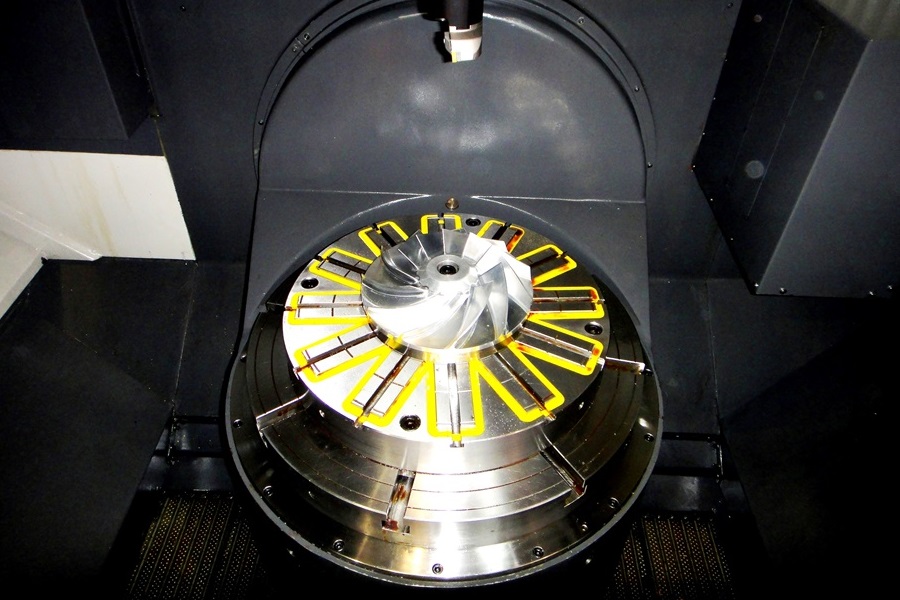

1.1 ワーク下面全体を均一に吸着

均一な磁力が全面で作用し、応力集中を防ぎ、高速・重切削でも優れた安定性を発揮します。

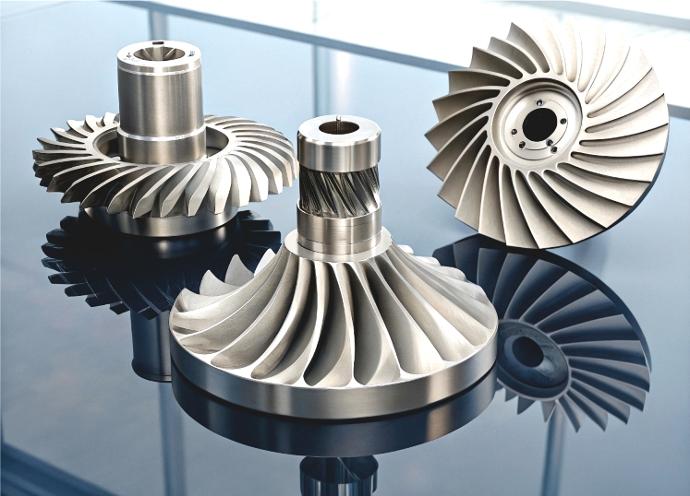

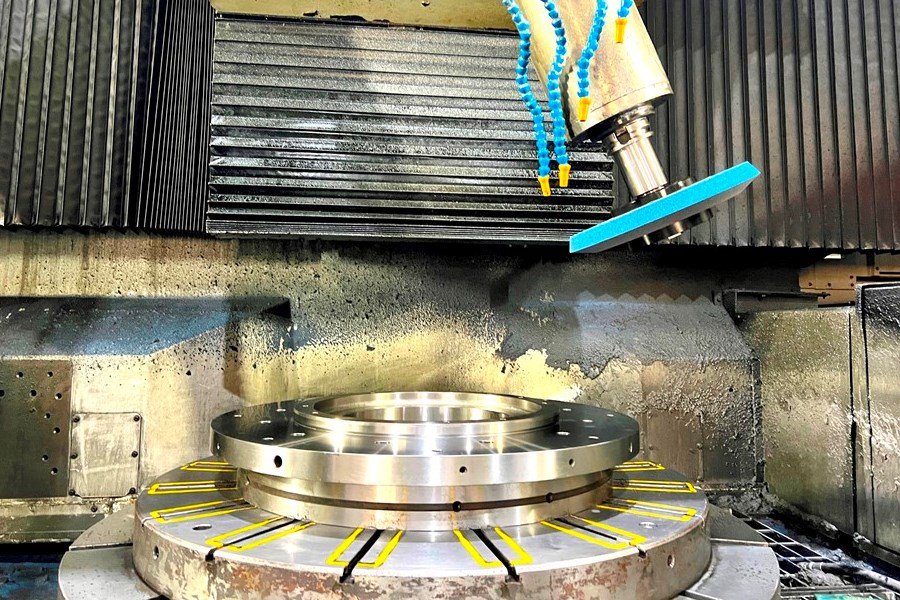

1.2 薄板・リング・鋳物など変形しやすいワークに最適

立型旋盤での大型フランジ、リング部品、タービンハウジング、ポンプボディなどに特に有効です。

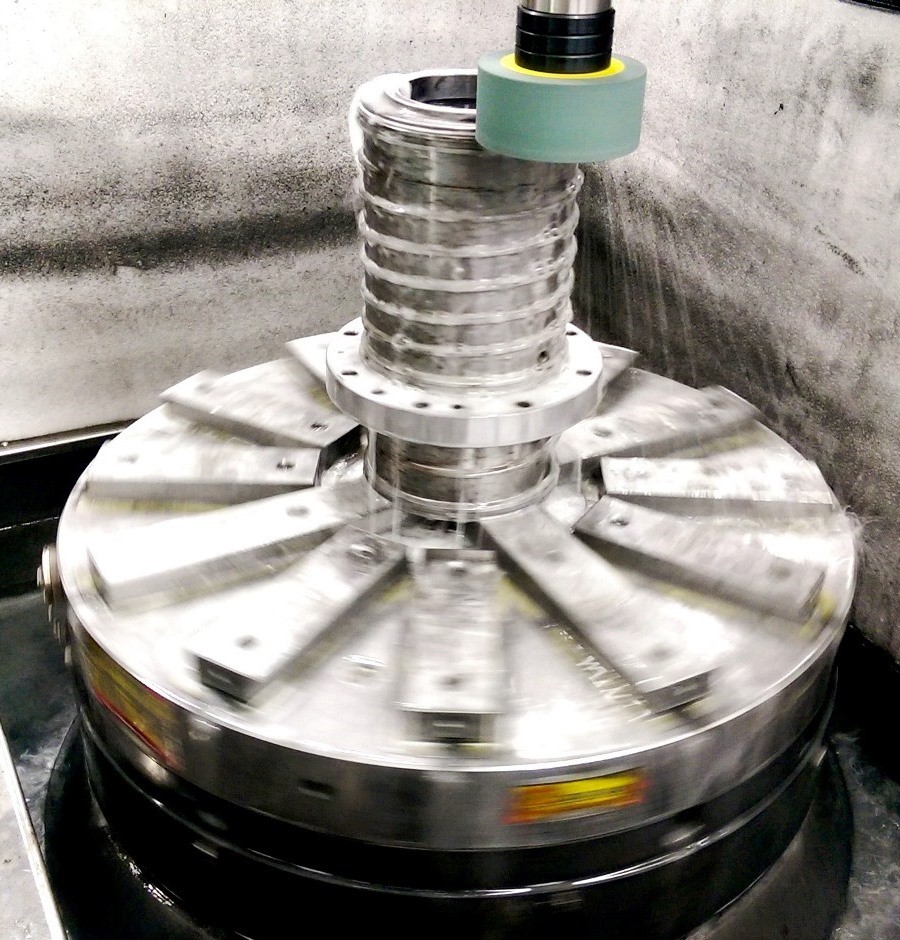

1.3 五軸加工での動的安定性向上

ワークが傾斜・回転する五軸加工では、均一磁力により偏荷重による振動を抑制し、表面粗さ・面品位を向上させます。

2. 超高速クランプにより段取り時間を大幅短縮

五軸および立型旋盤加工では、治具交換や段取りが生産効率のボトルネックとなります。永磁式電磁チャックは励磁・消磁が1〜3秒で完了し、通電は励磁・解除時のみ。以下より圧倒的に高速です:

* 繰り返し爪調整が必要なチャック

* 圧力立ち上げを待つ油圧治具

* アライメントが複雑な特注治具

2.1 クランププロセスが極めて簡略化

ワークを置く → ボタンを押す → 加工開始

ネジ締め、爪調整、レベリング不要でタクトタイムを大幅短縮。

2.2 多品種少量生産に最適

五軸加工で多い多様・少量ワークに柔軟に対応し、治具設計時間も削減。

3. 高い安全性:停電時でも保持力がゼロにならない

永磁式電磁チャックの安全性の最大の利点:

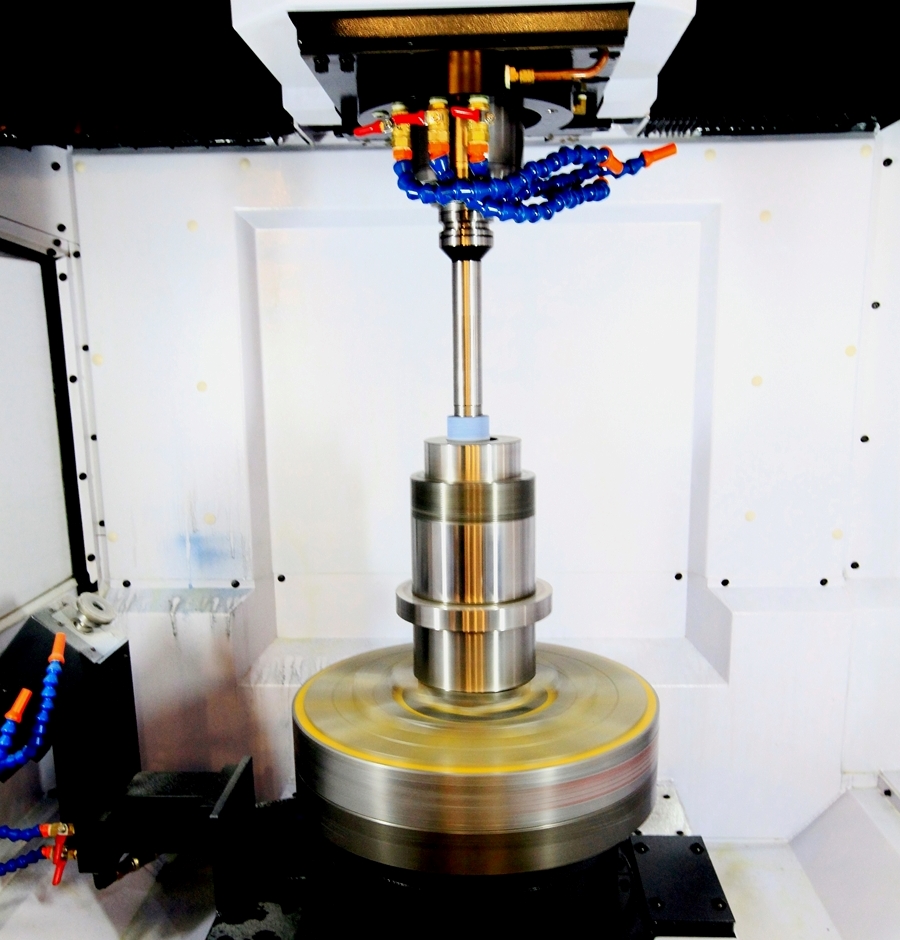

3.1 電源が切れても保持力100%維持

永久磁石の力が主体のため、停電や断線でも保持力が低下せず、以下を防止します:

* 電磁チャック特有の通電加熱による変形

* 停電時のワーク落下

* 油圧治具の圧力低下による緩み

3.2 高剛性で重切削に対応

数トン〜数十トン級の高い磁力で大型鋳物や重量ワークの重切削も安定。

3.3 発熱問題なし

従来の電磁チャックのように連続通電しないため、発熱による磁力低下が発生しません。

4. 消耗品ゼロ・低メンテナンスで長期コストを削減

立型旋盤や五軸向けの従来治具は保守作業が多く発生します:

* 油圧治具:シール・ホース・ポンプ交換

* 機械チャック:定期校正・潤滑

* 大型特注治具:高コスト・保管場所が必要

永磁式電磁チャックは:

4.1 消耗品ほぼゼロ

油圧部品・可動部なし。オイルやシール交換不要。

4.2 10年以上の長寿命

磁力劣化がなく構造も堅牢。

4.3 省エネ

励磁・消磁時のみ通電し、油圧・電磁式より圧倒的に低消費電力。

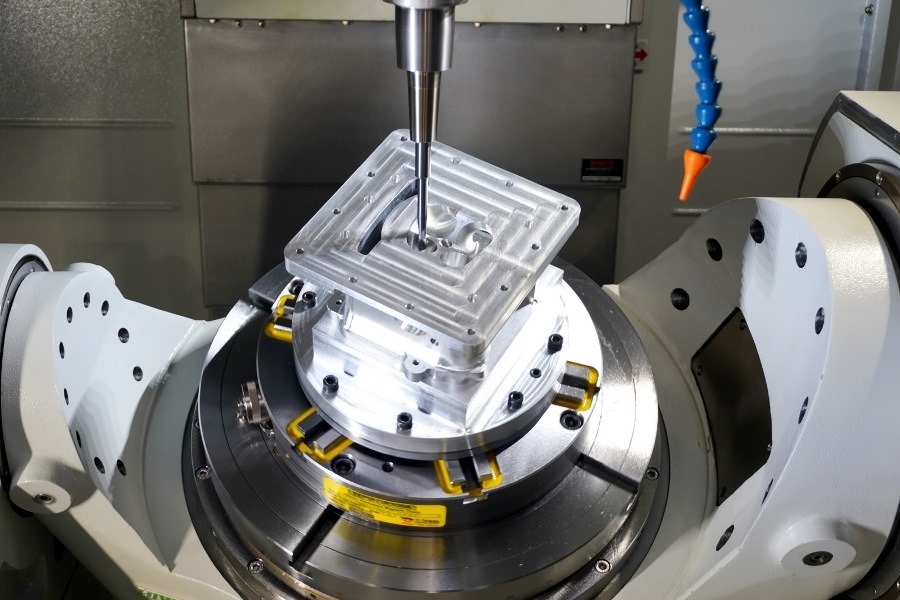

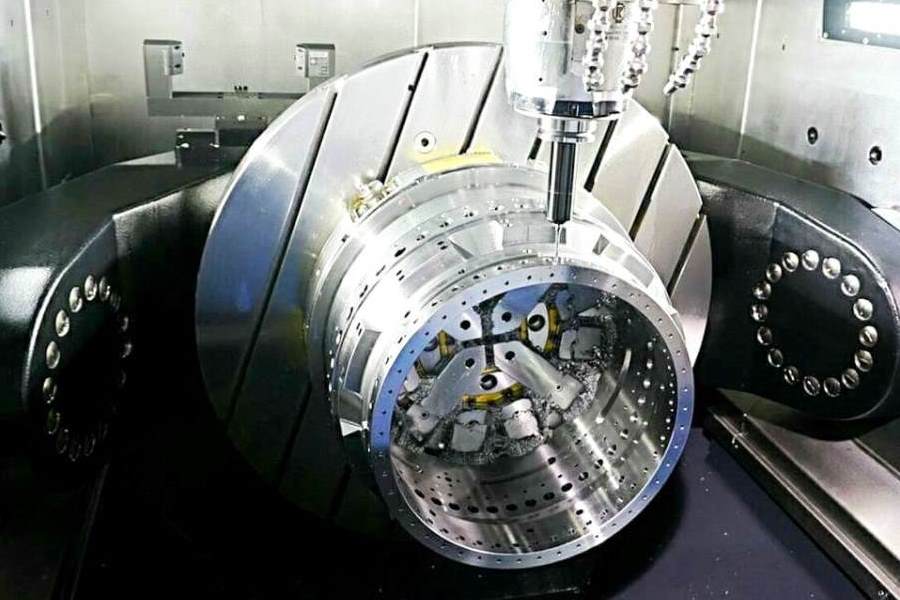

5. 五軸加工での多面加工に最適な高い柔軟性

五軸加工では傾斜・回転・多面加工が必須。永磁式電磁チャックは:

5.1 四面・多面加工を妨げる障害物なし

爪がないため、1回のセットで:

* プロファイル加工

* 面取り

* 側面加工

* 軽切削のキャビティ加工

が可能で、付け替えエラーも低減。

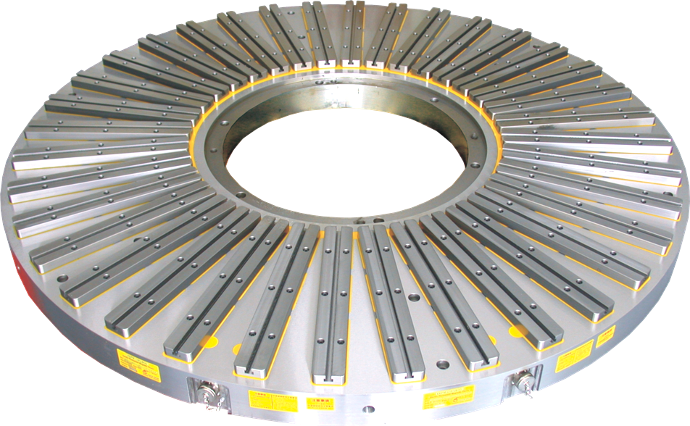

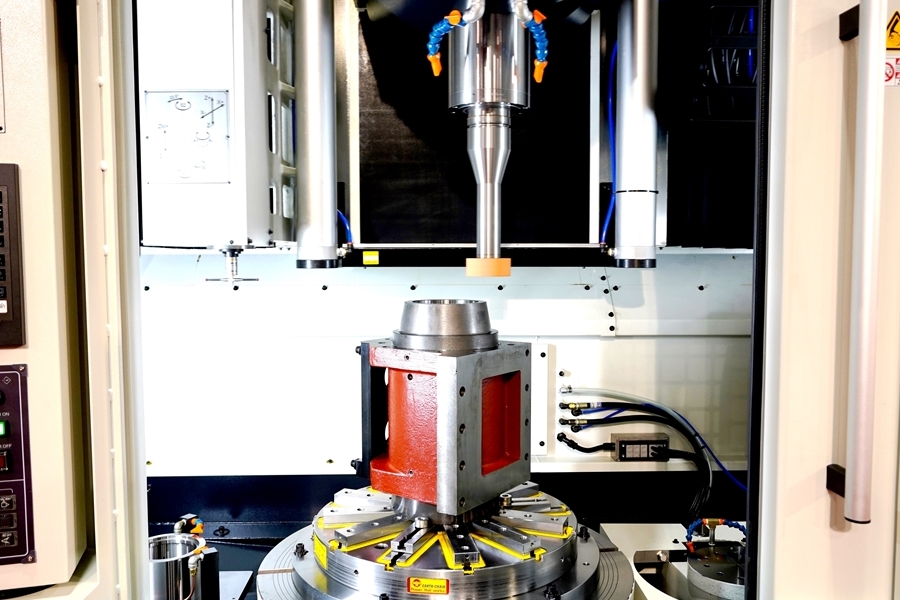

5.2 柔軟なワーク支持構成

磁気ブロック、ポールエクステンション、可調整サポートと組み合わせ、複雑形状にも対応。

5.3 リングワークに最適なオープンセンター構造

立型旋盤の内径加工・溝加工に有利。

6. 自動化・スマートファクトリーに最適

永磁式電磁チャックは以下に統合可能:

* CNC コントローラ

* ロボットアーム

* 治具自動交換(AMC)

* MES/スマート工場管理システム

無人化・自動搬送と組み合わせ、Industry 4.0 に完全対応。

加工品質の向上、段取り時間削減、ワーク変形の低減、設備の総合効率向上に大きく寄与します。

生産効率向上・加工品質改善・設備コスト削減を目指す企業にとって、永磁式電磁チャックの導入は単なる治具の更新ではなく、長期的価値を生む「競争力強化の投資」と言えます。