永磁式电控磁盘凭借其瞬间通电、永久吸附、安全稳定、无耗材、可自动化等特性,正快速成为立式车床与五轴加工机的重要夹持方案。以下将从夹持精度、加工效率、安全性、设备整合与成本效益五大面向,深入说明其优势。

一、均匀夹持力提升加工精度,减少工件变形

立式车床及五轴加工常面对薄壁件、大面积工件或高精度形位加工,传统机械夹爪与油压爪盘容易因局部施力造成:

* 工件夹持变形

* 加工中震动增加

* 切削负载不均

* 尺寸精度不稳定

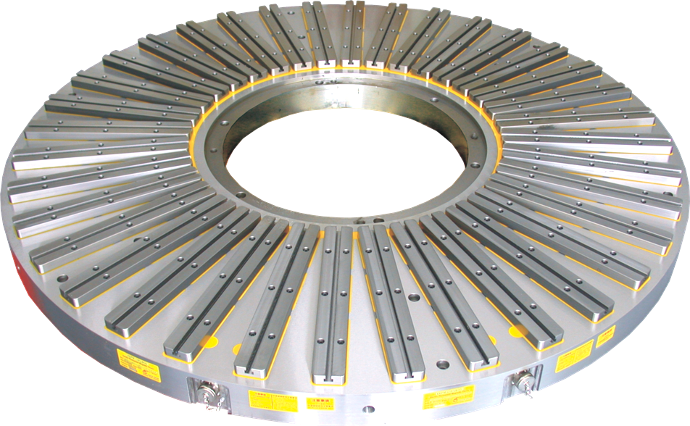

永磁式电控磁盘具有以下特点:

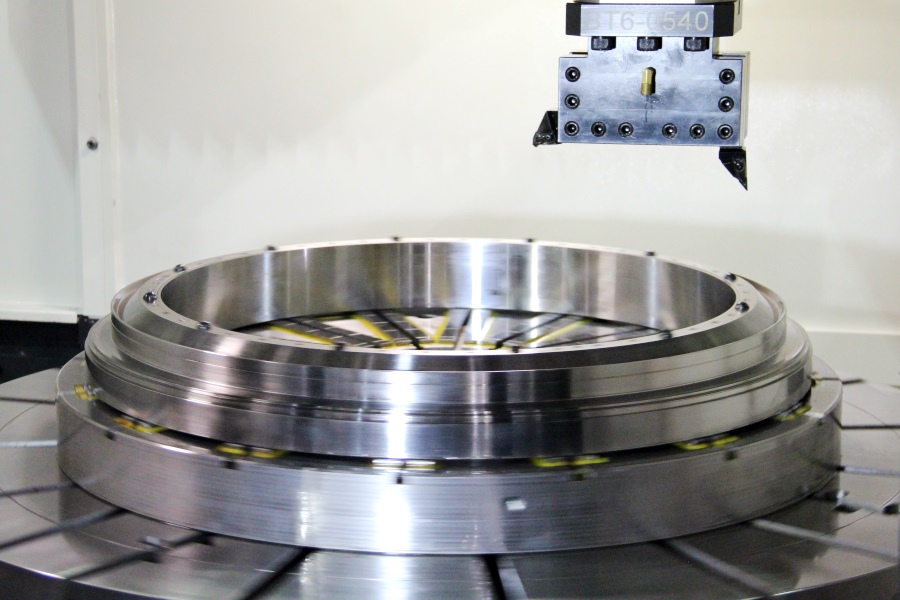

1.1 全面吸附,力均匀分布

磁盘可对工件整个底面施加均一磁吸力,避免集中应力,使工件在高速切削或重切削时保持高稳定性。

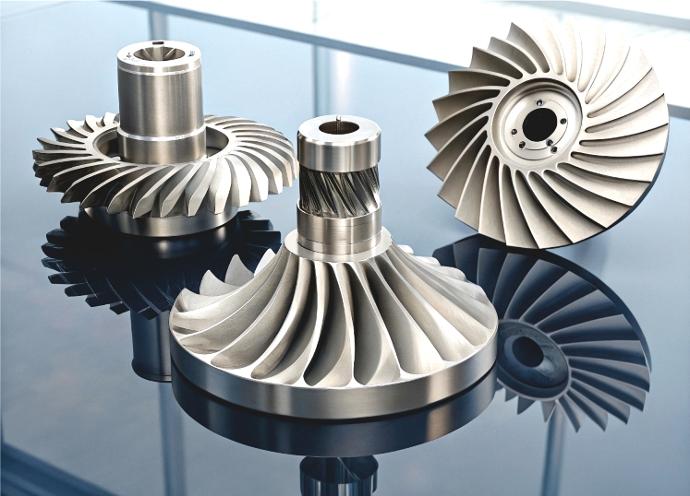

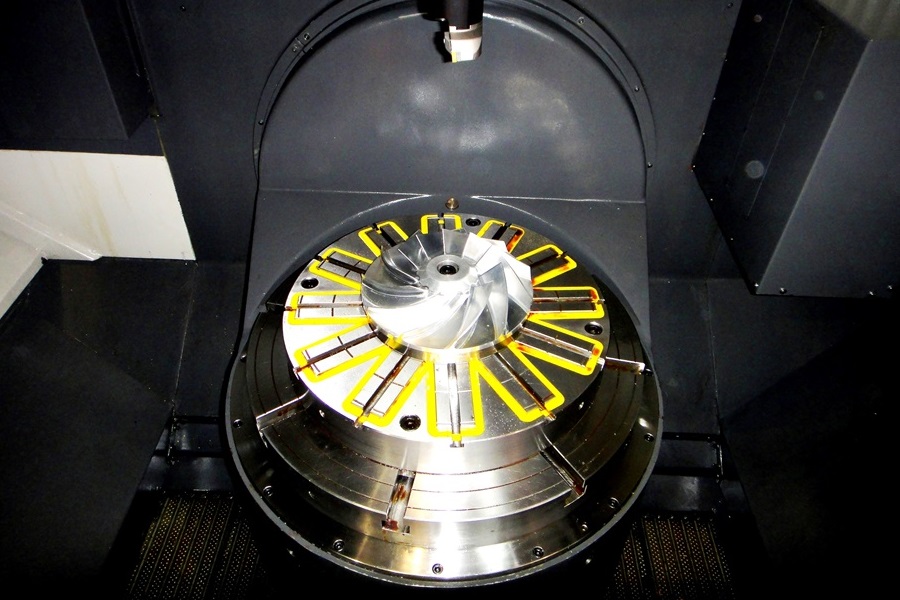

1.2 减少薄板、环状件、铸件的变形问题

特别适合立式车床加工大型法兰、环形盘类、涡轮壳体、泵体等容易变形的工件。

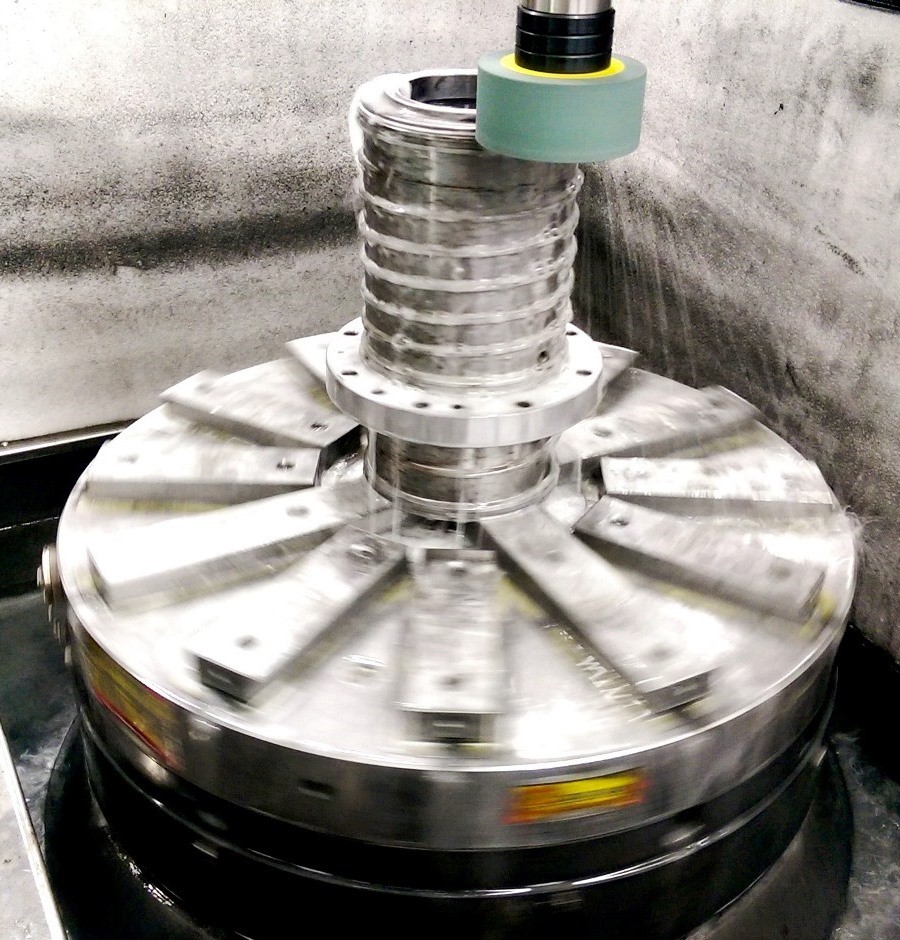

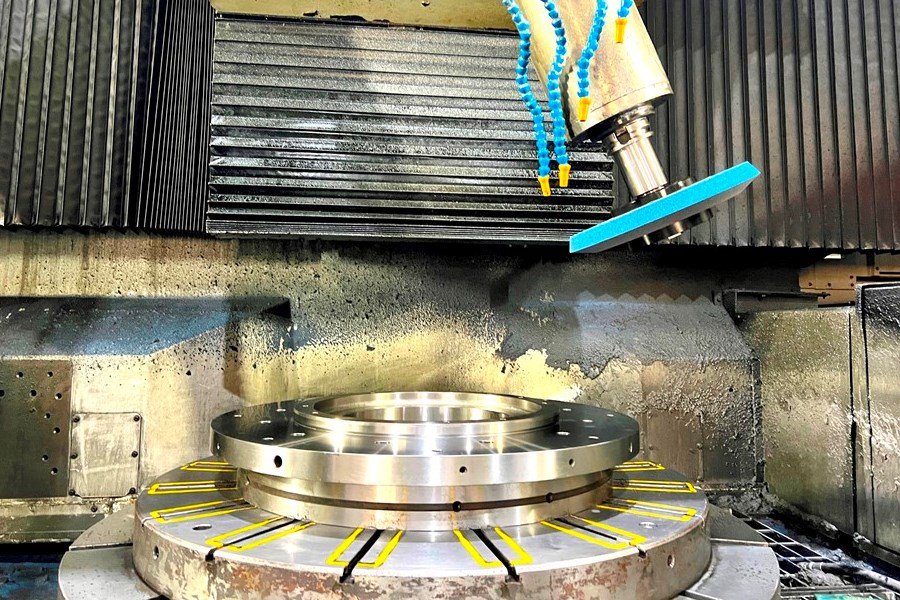

1.3 改善五轴加工中的动态稳定性

五轴加工时工件需在多方向旋转与倾斜,均匀磁力可减低偏置夹持带来的晃动问题,提高表面粗糙度品质。

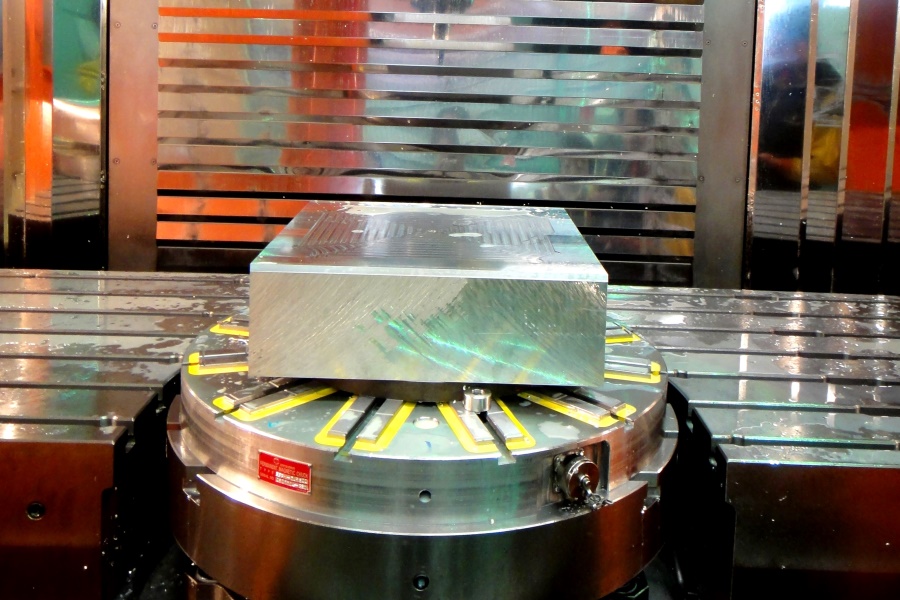

二、夹持快速、工件换装时间大幅缩短

在五轴机与立车加工中,夹治具换装往往占据大量非切削时间,是生产瓶颈之一。使用永磁式电控磁盘可达成:1–3 秒完成吸附 / 释放,通电只在吸磁或退磁瞬间进行,切换速度极快,相比:永磁磁盘能大幅缩短换模时间。

* 传统爪盘需反覆调整爪距

* 油压夹具需等待压力建立

* 专用夹治具需繁琐定位

2.1 夹持流程简化

放置工件 → 按下按钮 → 开始加工

无需扭螺丝、锁爪座、调治具水平,提升产线节拍。

2.2 适用于多品种少量生产

五轴加工常处理多样少量工件,永磁磁盘能快速适应不同尺寸材料,减少治具设计时间。

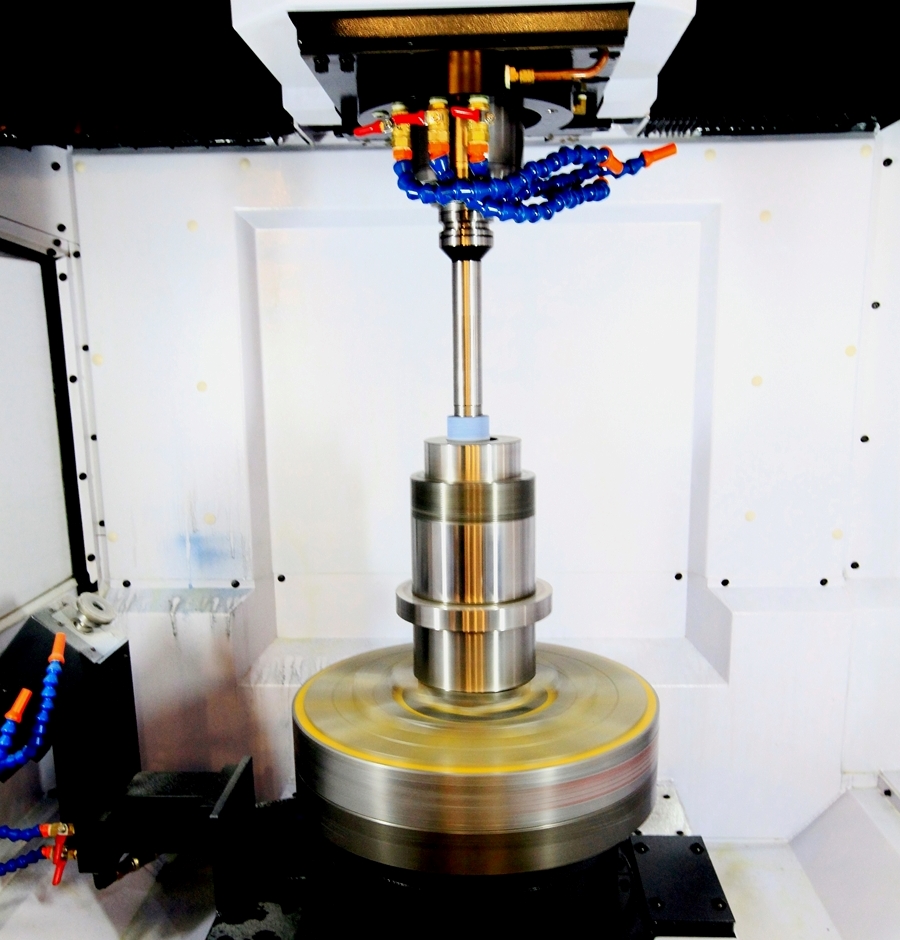

三、高安全性:断电不失磁,重切削更可靠

永磁式电控磁盘的核心安全优势在于:

3.1 断电后依然保持100%吸力,因主要吸力来自永久磁铁,不受电力影响,有效避免:

* 因电力造成升温导致工件变形。

* 因停电造成工件掉落

* 油压夹具漏油压力下降导致工件松脱

* 五轴加工抬头倾斜时的高风险掉件

3.2 高刚性吸附适合重切削

立式车床常需要重切削或大进给加工,磁盘吸力稳定且可达数吨至数十吨,完全胜任大型铸件、重工件加工。

3.3 无过热风险

传统电磁盘需长时间通电,易发热造成吸力下降,而永磁电控磁盘完全无此问题。

四、无耗材、维护量低,长期成本大幅降低

对于立式车床与五轴加工中心来说,传统夹具的维护是一大负担:

* 油压夹具需更换油封、油管、油压泵

* 机械爪盘需定期校正与润滑

* 大型治具造价高昂且须长期保存

永磁式电控磁盘拥有:

4.1 几乎零耗材

无油压元件、无滑动部件,不需更换油或密封件。

4.2 使用寿命可超过10年以上

磁力不衰退,结构耐用。

4.3 能耗极低

只有吸附与释放时瞬间用电,比任何油压或电磁系统更节能。

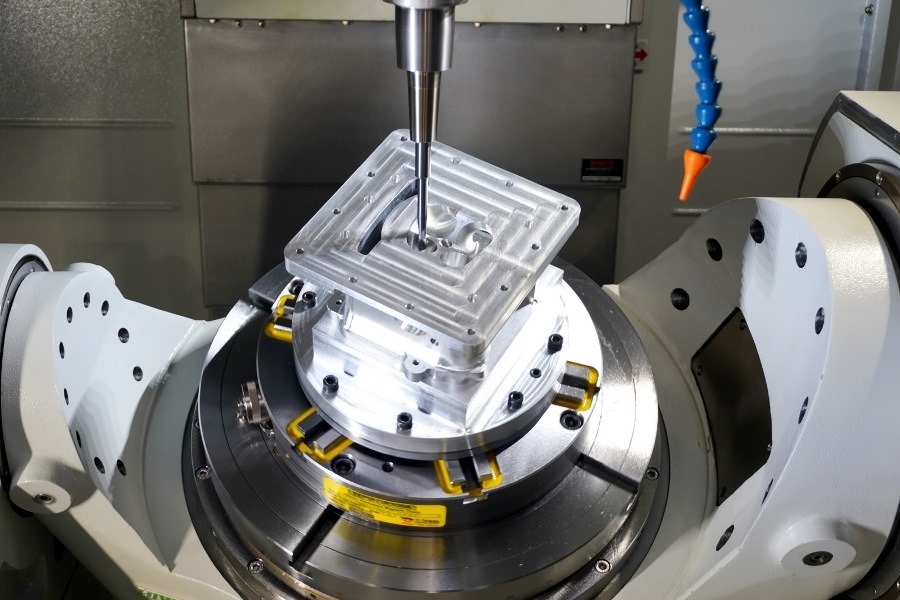

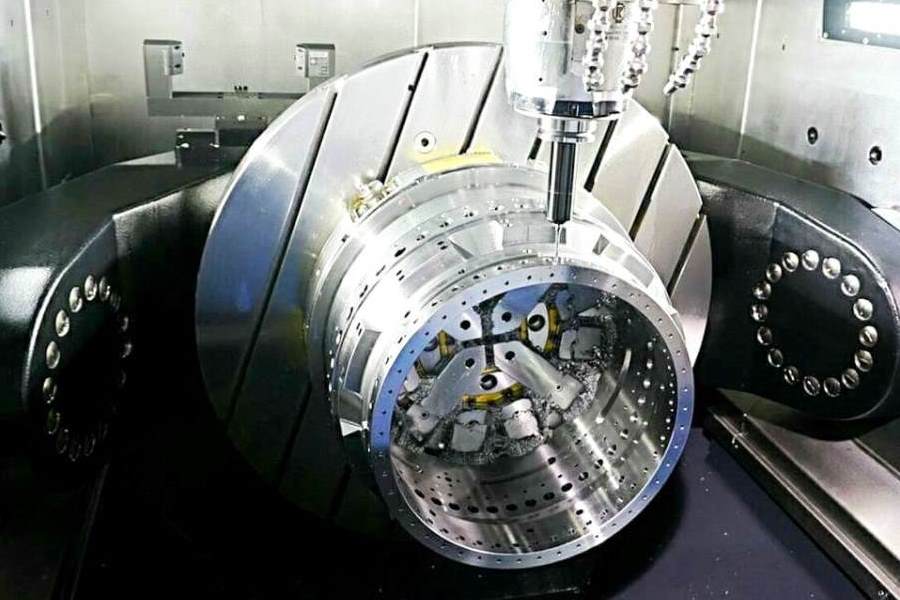

五、自由度高、适合五轴加工的多面加工需求

五轴加工最大的特点在于工件需倾斜、旋转并进行多面切削,而永磁磁盘具备:

5.1 四面或多面无障碍加工

无夹爪遮挡,可一次装夹完成:

* 外型加工

* 倒角

* 侧面铣削

* 轻度腔体加工

提高首次加工成功率,减少重复装夹误差。

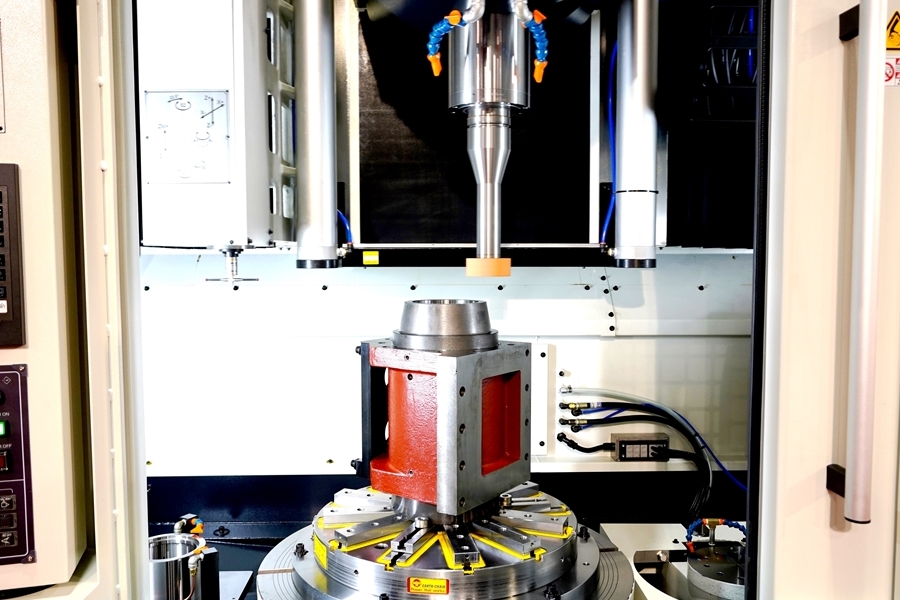

5.2 更弹性的工件支撑配置

可搭配磁力块、极性延伸块、可调支撑治具,适应复杂曲面或不规则形状工件。

5.3 适合立车的大型环形件中心开放加工

无需爪盘,磁盘中心完全开放,可加工内孔、内径、沟槽等结构。

六、适合导入自动化与智慧制造

永磁电控磁盘可与:

* CNC 控制器

* 机械手臂

* 自动换模系统(AMC)

* 智慧工厂监控系统(MES)

整合,实现自动上下料、无人化加工,符合智慧制造与工业4.0趋势。

永磁式电控磁盘在立式车床与五轴综合加工机应用中,具备 **高精度、高稳定性、高安全性、快速换装、低维护与高弹性** 等明显优势,不仅能提升加工品质,更能有效缩短非切削时间、降低工件变形风险、加强自动化能力。

对于追求生产效率提升、加工品质优化与降低设备总成本的企业而言,导入永磁式电控磁盘不仅是夹持技术的升级,更是一项长期具备竞争力的智慧投资。