永磁式電控磁盤憑藉其瞬間通電、永久吸附、安全穩定、無耗材、可自動化等特性,正快速成為立式車床與五軸加工機的重要夾持方案。以下將從夾持精度、加工效率、安全性、設備整合與成本效益五大面向,深入說明其優勢。

一、均勻夾持力提升加工精度,減少工件變形

立式車床及五軸加工常面對薄壁件、大面積工件或高精度形位加工,傳統機械夾爪與油壓爪盤容易因局部施力造成:

* 工件夾持變形

* 加工中震動增加

* 切削負載不均

* 尺寸精度不穩定

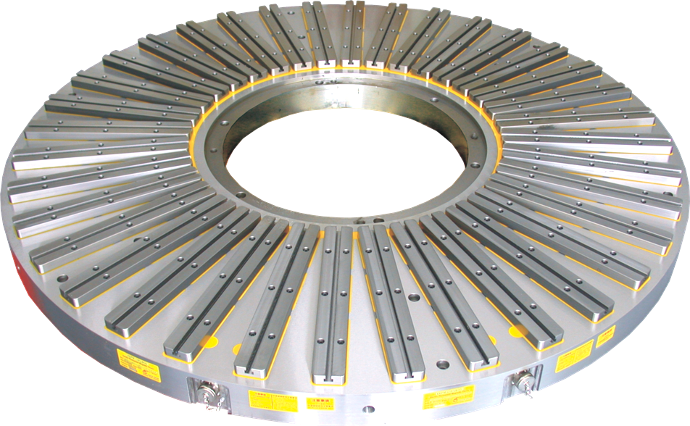

永磁式電控磁盤具有以下特點:

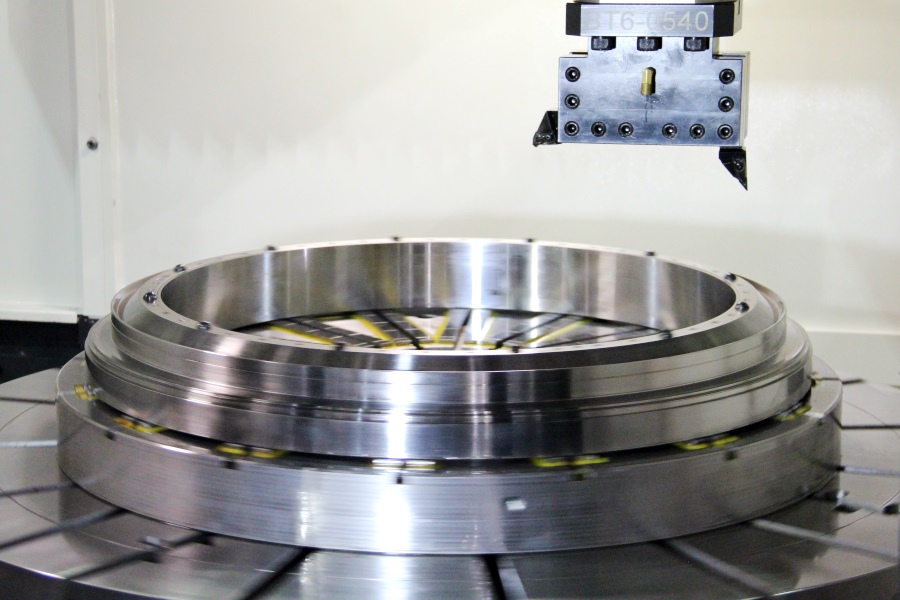

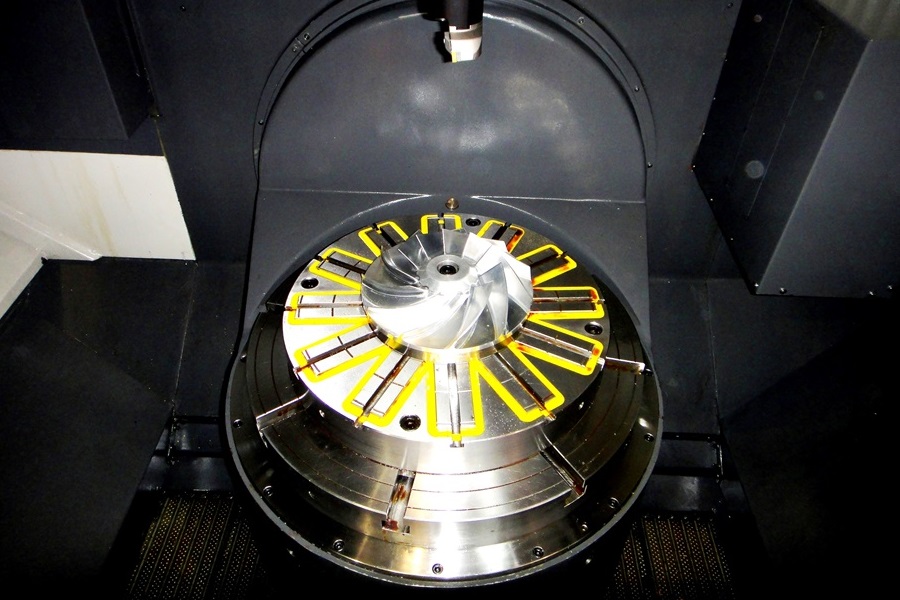

1.1 全面吸附,力均勻分佈

磁盤可對工件整個底面施加均一磁吸力,避免集中應力,使工件在高速切削或重切削時保持高穩定性。

1.2 減少薄板、環狀件、鑄件的變形問題

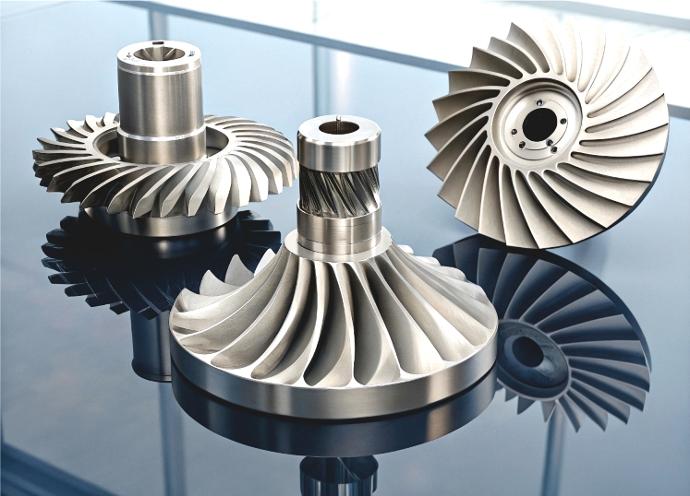

特別適合立式車床加工大型法蘭、環形盤類、渦輪殼體、泵體等容易變形的工件。

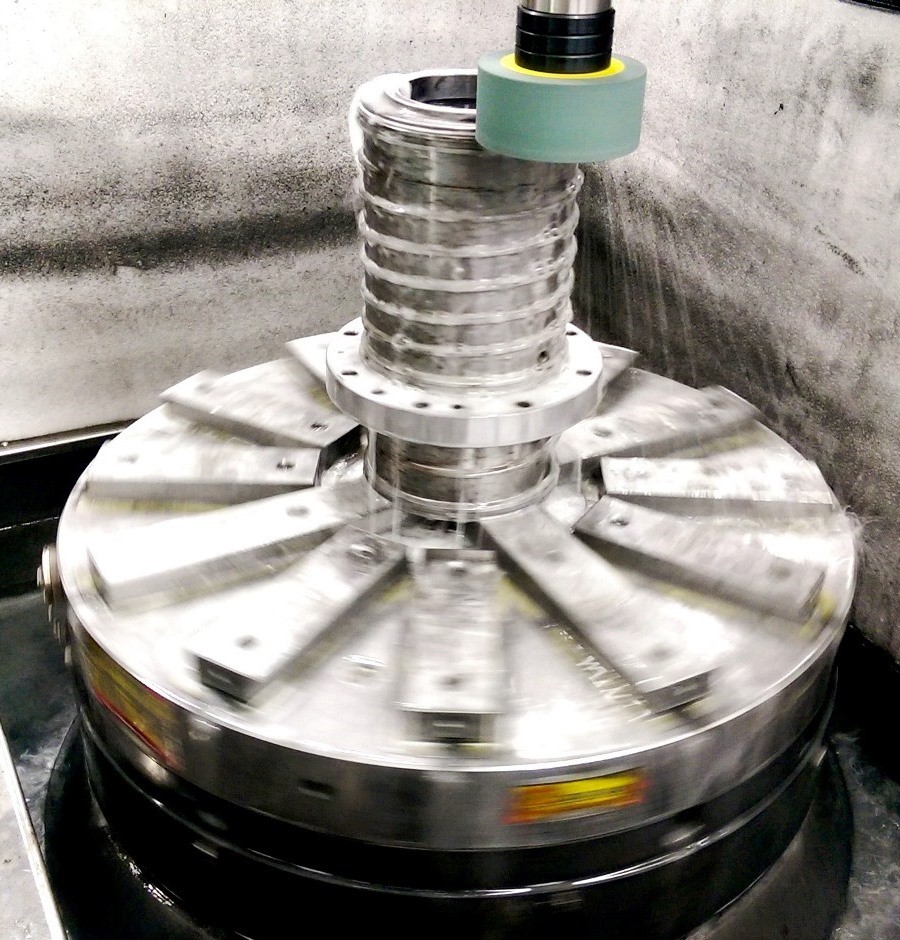

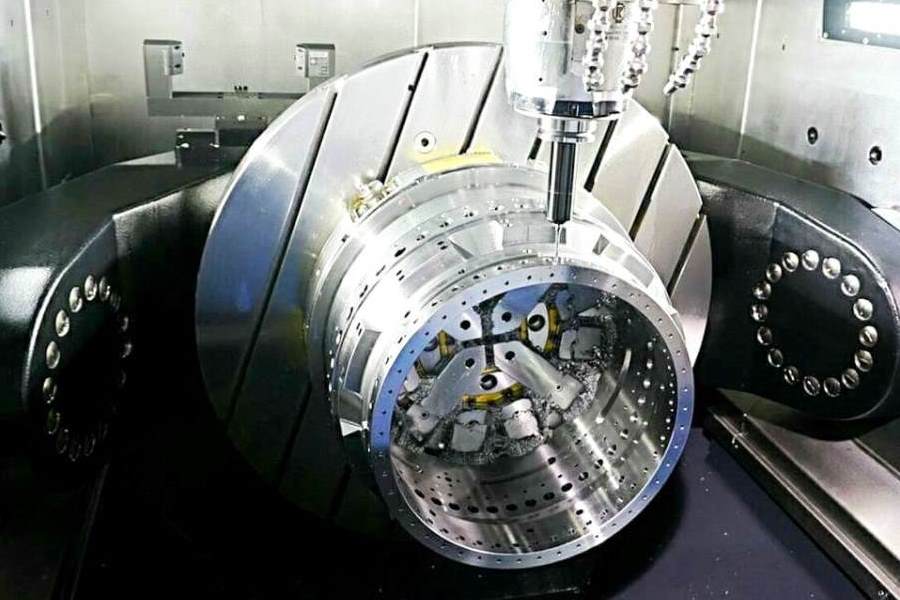

1.3 改善五軸加工中的動態穩定性

五軸加工時工件需在多方向旋轉與傾斜,均勻磁力可減低偏置夾持帶來的晃動問題,提高表面粗糙度品質。

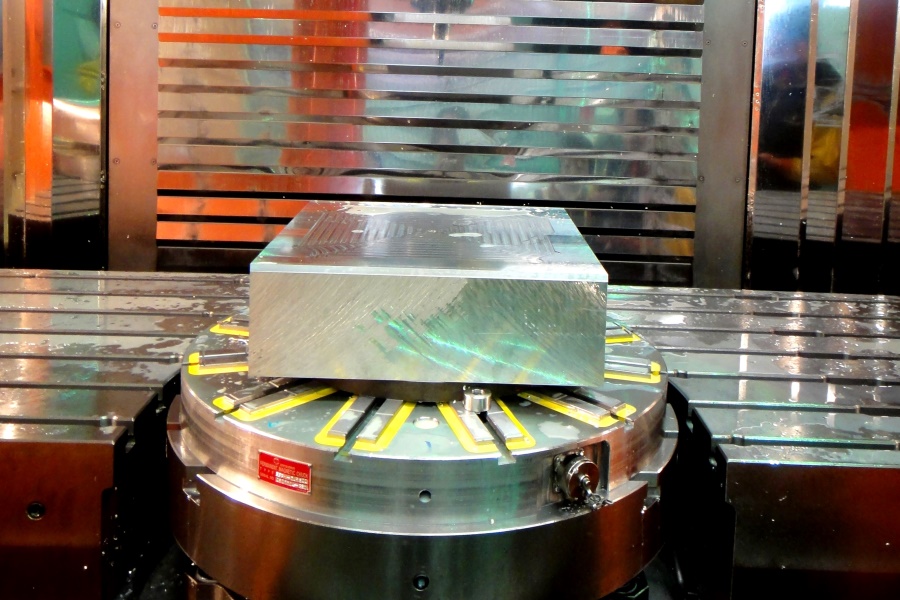

二、夾持快速、工件換裝時間大幅縮短

在五軸機與立車加工中,夾治具換裝往往占據大量非切削時間,是生產瓶頸之一。使用永磁式電控磁盤可達成:1–3 秒完成吸附 / 釋放,通電只在吸磁或退磁瞬間進行,切換速度極快,相比:永磁磁盤能大幅縮短換模時間。

* 傳統爪盤需反覆調整爪距

* 油壓夾具需等待壓力建立

* 專用夾治具需繁瑣定位

2.1 夾持流程簡化

放置工件 → 按下按鈕 → 開始加工

無需扭螺絲、鎖爪座、調治具水平,提升產線節拍。

2.2 適用於多品種少量生產

五軸加工常處理多樣少量工件,永磁磁盤能快速適應不同尺寸材料,減少治具設計時間。

三、高安全性:斷電不失磁,重切削更可靠

永磁式電控磁盤的核心安全優勢在於:

3.1 斷電後依然保持100%吸力,因主要吸力來自永久磁鐵,不受電力影響,有效避免:

* 因電力造成升溫導致工件變形。

* 因停電造成工件掉落

* 油壓夾具漏油壓力下降導致工件鬆脫

* 五軸加工抬頭傾斜時的高風險掉件

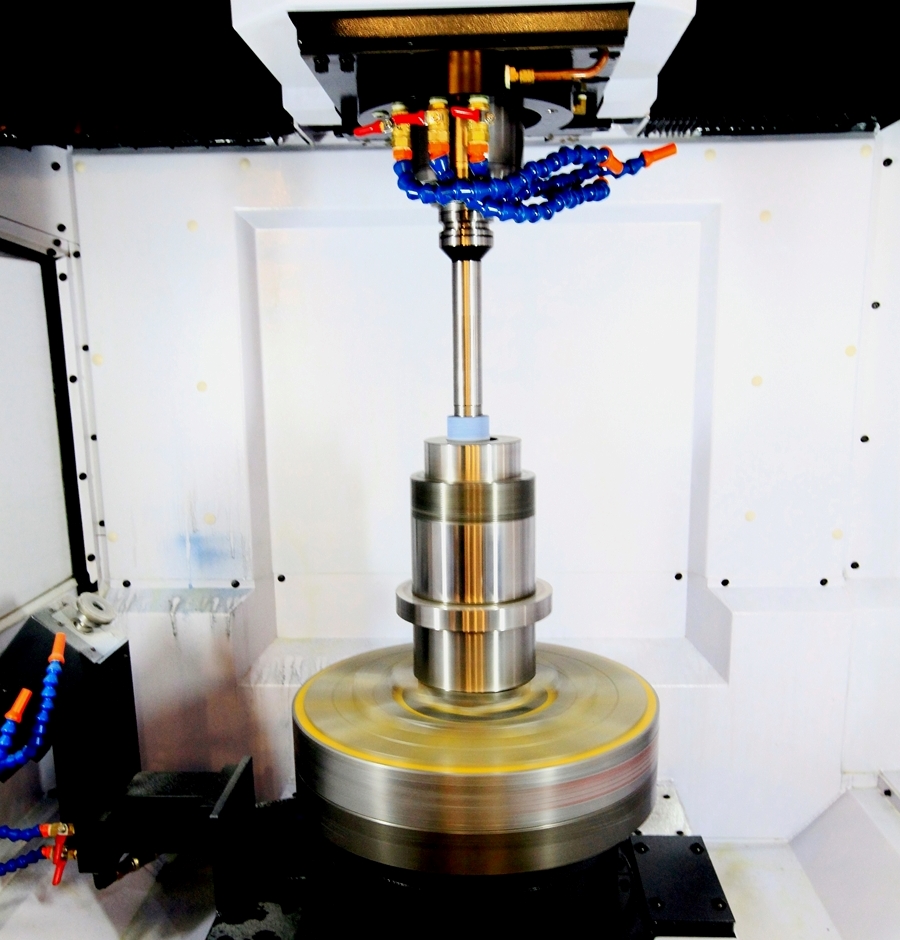

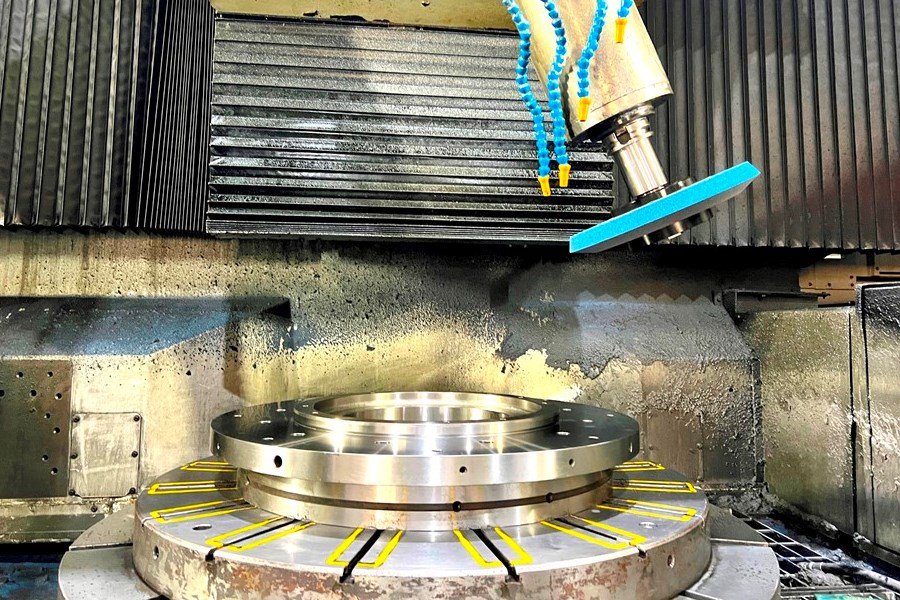

3.2 高剛性吸附適合重切削

立式車床常需要重切削或大進給加工,磁盤吸力穩定且可達數噸至數十噸,完全勝任大型鑄件、重工件加工。

3.3 無過熱風險

傳統電磁盤需長時間通電,易發熱造成吸力下降,而永磁電控磁盤完全無此問題。

四、無耗材、維護量低,長期成本大幅降低

對於立式車床與五軸加工中心來說,傳統夾具的維護是一大負擔:

* 油壓夾具需更換油封、油管、油壓泵

* 機械爪盤需定期校正與潤滑

* 大型治具造價高昂且須長期保存

永磁式電控磁盤擁有:

4.1 幾乎零耗材

無油壓元件、無滑動部件,不需更換油或密封件。

4.2 使用壽命可超過10年以上

磁力不衰退,結構耐用。

4.3 能耗極低

只有吸附與釋放時瞬間用電,比任何油壓或電磁系統更節能。

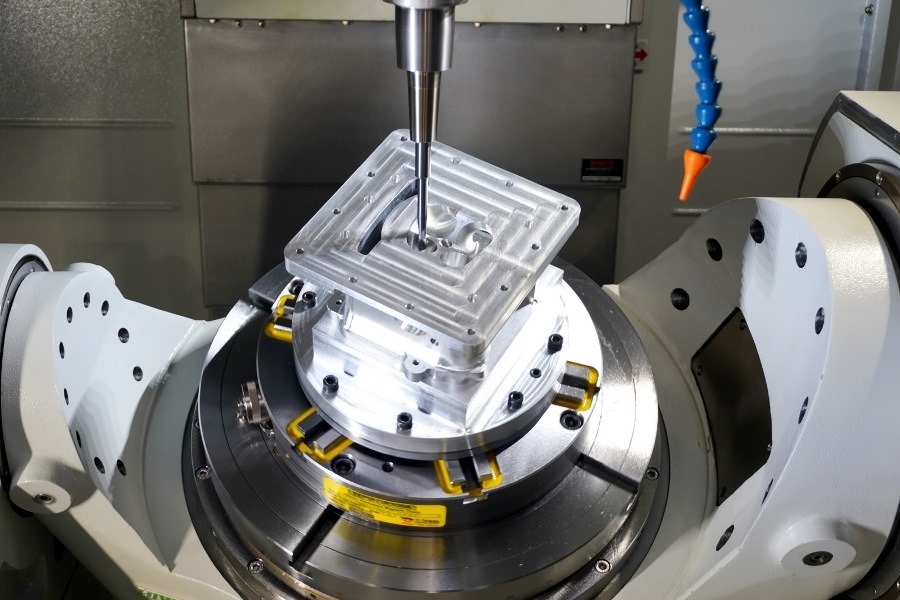

五、自由度高、適合五軸加工的多面加工需求

五軸加工最大的特點在於工件需傾斜、旋轉並進行多面切削,而永磁磁盤具備:

5.1 四面或多面無障礙加工

無夾爪遮擋,可一次裝夾完成:

* 外型加工

* 倒角

* 側面銑削

* 輕度腔體加工

提高首次加工成功率,減少重複裝夾誤差。

5.2 更彈性的工件支撐配置

可搭配磁力塊、極性延伸塊、可調支撐治具,適應複雜曲面或不規則形狀工件。

5.3 適合立車的大型環形件中心開放加工

無需爪盤,磁盤中心完全開放,可加工內孔、內徑、溝槽等結構。

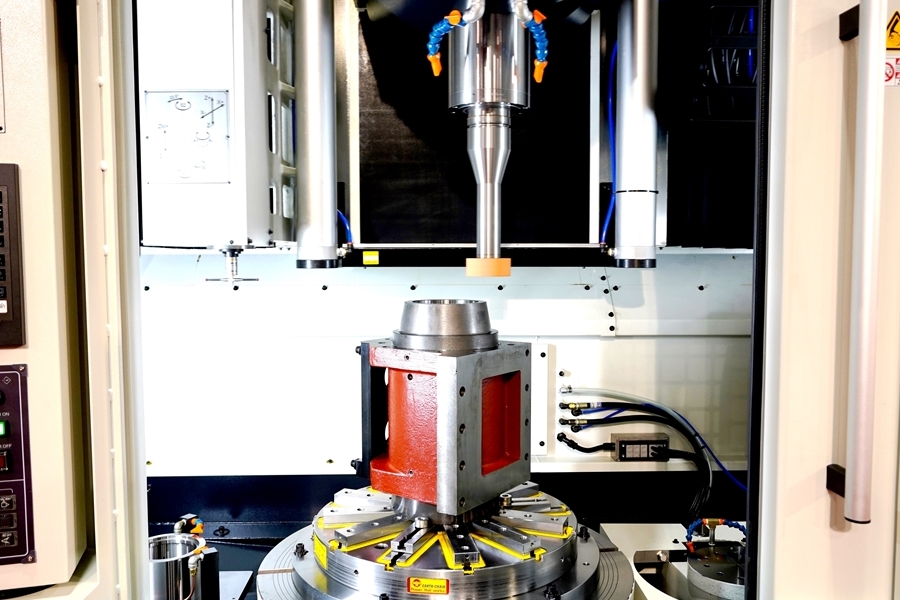

六、適合導入自動化與智慧製造

永磁電控磁盤可與:

* CNC 控制器

* 機械手臂

* 自動換模系統(AMC)

* 智慧工廠監控系統(MES)

整合,實現自動上下料、無人化加工,符合智慧製造與工業4.0趨勢。

永磁式電控磁盤在立式車床與五軸綜合加工機應用中,具備 **高精度、高穩定性、高安全性、快速換裝、低維護與高彈性** 等明顯優勢,不僅能提升加工品質,更能有效縮短非切削時間、降低工件變形風險、加強自動化能力。

對於追求生產效率提升、加工品質優化與降低設備總成本的企業而言,導入永磁式電控磁盤不僅是夾持技術的升級,更是一項長期具備競爭力的智慧投資。