Schneller, Sicherer, Intelligenter: Revolutionierung von Formenwechseln mit Elektro-Permanent-Magnetspannern

In einer geschäftigen Kunststoff-Spritzgussanlage ist Zeit tatsächlich Geld.

Jede Minute, in der eine Maschine während des Formenwechsels stillsteht, bedeutet verlorene Produktion und verlorene Chancen. Traditionell war dieser Prozess zeitaufwendig, körperlich anstrengend und oft riskant für die beteiligten Bediener.

Aber jetzt ist eine neue Ära der Formspanntechnik angebrochen. Und sie wird von der elektro-permanenten Magnetspannplatte angetrieben.

Der Alte Weg: Zeitaufwendig und arbeitsintensiv

Jahrelang verließen sich viele Fabriken auf traditionelle Spannsysteme, um Formen in Spritzgussmaschinen zu sichern. Diese Systeme beinhalten typischerweise manuelle Klammern, Bolzen und Schrauben, die erheblichen Personaleinsatz und präzise Ausrichtung erfordern. Je nach Größe der Form konnte es ein bis zwei Stunden dauern und mehrere Techniker erfordern, um eine einzige Form zu wechseln.

Die Herausforderungen hören dort nicht auf:

- Schwere körperliche Arbeit: Bediener müssen wiederholt Schrauben lösen und anziehen4—oft in unbequemen, beengten Räumen.

- Sicherheitsrisiken: Das Arbeiten mit großen, schweren Formen und mechanischen Klemmen erhöht das Verletzungsrisiko.

- Verlorene Zeit: Längere Werkzeugwechselzeiten bedeuten weniger Produktionszeit.

- Höhere Arbeitskosten: Mehr Personal wird für jeden Aufbau benötigt.

Ein neuer Weg nach vorn: Schnelles Spannen mit Magnetkraft

Stellen Sie sich vor, Sie reduzieren Ihre Formwechselzeit von 90 Minuten auf nur 15 Minuten. Stellen Sie sich vor, Sie machen es mit minimalem Personalaufwand, verbesserter Sicherheit und besserem Schutz für Ihre Werkzeuge.

Das ist kein Traum. Das ist das, was elektro-permanente Magnetspannplatten möglich machen.

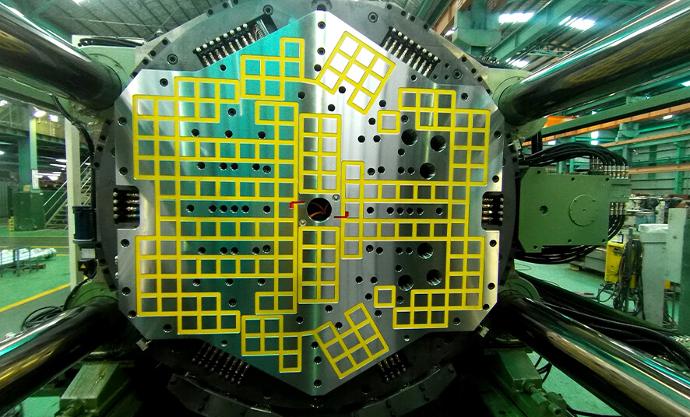

Diese Spannplatten verwenden

eine starke magnetische Kraft, um die gesamte Form sicher und gleichmäßig über

ihre Oberfläche zu spannen. Keine Bolzen. Keine Klammern. Keine Schrauben. Nur ein sauberer, flacher Kontakt

zwischen der Form und der Magnetplatte.a0

Wie es funktioniert im Spritzgießen

Das passiert, wenn Sie in Ihrer Spritzgussmaschine auf magnetisches Spannen umstellen:

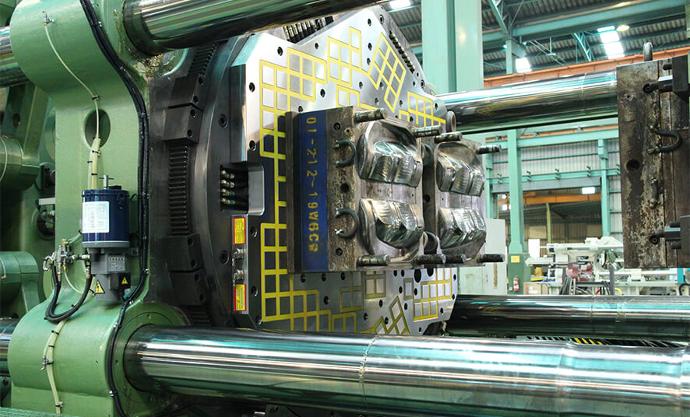

- Der Bediener platziert die Form auf der Magnetplatte der Maschine.

- Mit einem einfachen Befehl aktiviert sich das magnetische Spannfutter in Sekundenschnelle und hält die Form sicher fest.

- Das System bestätigt, dass die Form vollständig geklemmt und betriebsbereit ist.

- Nach Abschluss der Produktion deaktiviert der Bediener das Spannfutter und die Form wird leicht entfernt.

Dieser gesamte Prozess kann

nur 15 Minuten oder weniger dauern—Zeit sparen, Arbeitsaufwand reduzieren und den

Arbeitsablauf verbessern.a0

Sicherer, Einfacher und Intelligenter für Bediener

Das Entfernen von Bolzen und Klemmen aus dem Formenwechselprozess bedeutet:

✅ Weniger Verletzungen: Kein Risiko mehr für eingeklemmte Finger oder überlastete Rücken.

✅ Weniger Ermüdung: Bediener vermeiden sich wiederholende, anstrengende Aufgaben.

✅ Weniger Personal benötigt: Ein Formenwechsel, der früher drei Techniker erforderte, kann jetzt von einem durchgeführt werden.

Durch die Automatisierung des körperlich anspruchsvollsten Teils des Formenwechsels schaffen Sie eine sicherere und effizientere Arbeitsumgebung.

Längere Lebensdauer der Form, niedrigere Wartungskosten

Es gibt einen weiteren Vorteil, der oft übersehen wird 4—Werkzeuglebensdauer.

Traditionelle Klammern greifen nur die Ränder einer Form, was ungleichmäßigen Druck verursacht, der im Laufe der Zeit zu Verformungen führen kann. Aber magnetische Spannplatten üben gleichmäßige, verteilte Kraft über die gesamte Formoberfläche aus. Dies beseitigt Spannungsstellen und hilft:

🔧 Formgenauigkeit und -präzision erhalten

⏳ Verlängern Sie die Lebensdauer teurer Werkzeuge

💰 Reduzieren Sie Reparatur- und Ersatzkosten

Eine Intelligentere Investition für Hersteller

Der Wechsel zur magnetischen Spanntechnologie rationalisiert nicht nur Ihre Formenwechsel, sondern beeinflusst auch Ihr Endergebnis:

🔄 Schnellere Werkzeugwechsel bedeuten mehr Maschinenbetriebszeit

👷 Reduzierte Arbeit senkt Betriebskosten

🦺 Verbesserte Sicherheit schützt Ihr Team

🔧 Bessere Pflege der Werkzeuge reduziert Werkzeugkosten

Kurz gesagt, es ist eine

langfristige Investition in Effizienz, Sicherheit und Qualität.a0