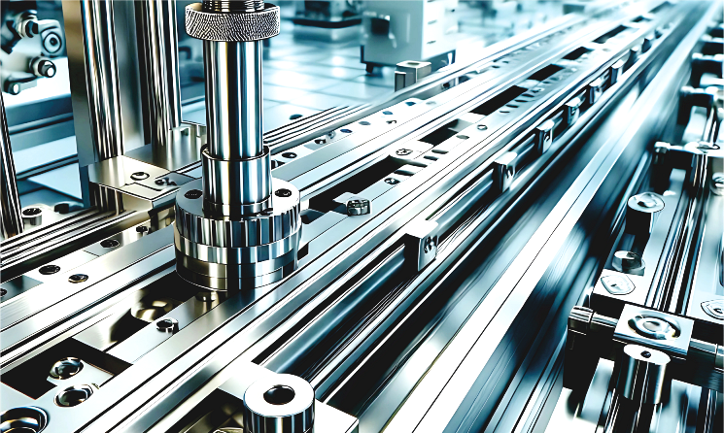

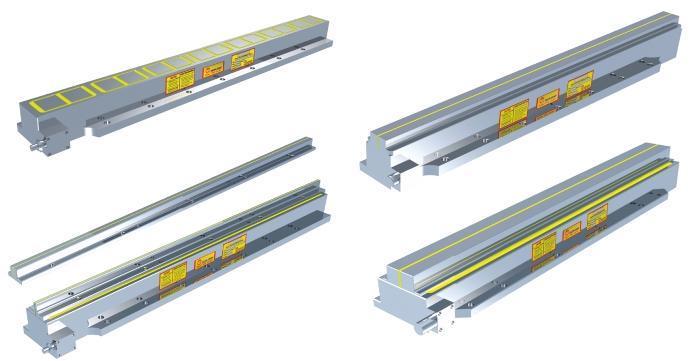

Na fabricação moderna de máquinas de precisão, o **guia linear** é um componente essencial para o controle de movimento de alta precisão. Sua precisão geométrica e qualidade de superfície afetam diretamente a precisão de posicionamento e a estabilidade geral do equipamento. Para garantir níveis extremamente altos de planicidade, retilineidade e rugosidade superficial, o **processo de retificação** é adotado como a etapa final e mais crítica.

Durante esse processo, o **método de fixação da peça** desempenha um papel decisivo na determinação da precisão da usinagem.

Nos últimos anos, o **mandril eletropermanente (EEPM)** substituiu gradualmente os mandris eletromagnéticos tradicionais e os dispositivos mecânicos devido às suas características de estabilidade, controlabilidade e economia de energia. Tornou-se uma tecnologia essencial para melhorar a precisão na retificação de guias lineares.

1. Princípio de Funcionamento do Mandril Eletropermanente

O mandril eletropermanente combina as vantagens do **magnetismo permanente estável** e do **controle eletromagnético conveniente**. A magnetização ou desmagnetização é concluída em 1–3 segundos e nenhuma alimentação contínua é necessária durante a operação.

Como não produz **elevação de temperatura**, o mandril pode ser utilizado por longos períodos sem deformação térmica da peça, mantendo assim alta precisão. Esse design elimina a necessidade de energização contínua — comum em mandris eletromagnéticos tradicionais — ao mesmo tempo que melhora a segurança e a eficiência energética.

2. Força Magnética Estável Melhora a Precisão de Usinagem

Durante a retificação de guias lineares, a peça é geralmente **longa e fina**, tornando-se suscetível a leves deformações sob força. A fixação mecânica tradicional pode causar concentração de tensões localizadas, resultando em empenamentos ou microdeformações que limitam a planicidade alcançável.

Embora mandris eletromagnéticos convencionais ofereçam sucção uniforme, a energização prolongada gera aquecimento superficial, afetando a estabilidade da sucção e causando deformação térmica.

O **mandril eletropermanente**, por outro lado, fornece **retenção magnética uniforme e estável** em toda a superfície da peça. Isso elimina diferenças de tensão causadas por pontos de fixação e evita deformações devido a flutuações de sucção ou variações térmicas.

Graças ao seu campo magnético distribuído uniformemente, o guia permanece plano e estável durante todo o processo de retificação. Como resultado, a planicidade superficial pode ser controlada dentro de poucos micrômetros, aumentando significativamente a precisão geométrica da superfície da guia.

3. Baixa Deformação Térmica Garante Ambiente de Processamento Estável

Na retificação de precisão, a **estabilidade térmica** é um dos fatores mais críticos que afetam a precisão.

Mandris eletromagnéticos tradicionais exigem corrente contínua para manter a força magnética, e as bobinas energizadas geram calor Joule. Isso eleva a temperatura da superfície do mandril, causando expansão térmica tanto do mandril quanto da peça. Mesmo pequenas variações podem se acumular ao longo de longos percursos de retificação, degradando retilineidade e paralelismo.

O mandril eletropermanente opera no modo **“energizar para comutar, desligado para manter”**, exigindo apenas 1–3 segundos de corrente para magnetização ou desmagnetização. Não há necessidade de energia contínua, e **quase nenhum calor é gerado**.

Assim, a superfície do mandril mantém excelente estabilidade térmica durante todo o processo, prevenindo efetivamente deriva térmica. Esse ambiente térmico estável mantém as posições relativas do fuso, da roda de retificação e da peça consistentes, garantindo precisão e repetibilidade a longo prazo.

4. Comutação Rápida e Fixação Eficiente Aumentam a Produtividade

Além da melhoria na precisão, o mandril eletropermanente oferece **alta eficiência operacional**

A comutação magnética leva apenas uma fração de segundo, permitindo uma preparação de peça **rápida, simples e confiável**. Isso reduz significativamente o tempo de carga e descarga em comparação com dispositivos mecânicos ou sistemas eletromagnéticos tradicionais que exigem estabilização da sucção.

Como não requer energização contínua, o sistema economiza energia, reduz custos de manutenção e melhora a produtividade geral. Essas vantagens são especialmente valiosas para **linhas automatizadas de retificação** que trabalham com guias lineares grandes ou produzidas em lote, exigindo processamento contínuo de alta precisão.

5. Segurança e Confiabilidade Aprimoradas

Em termos de segurança, o mandril eletropermanente possui **vantagens claras** sobre sistemas tradicionais.

Após magnetizado, o mandril **mantém a força magnética completa mesmo durante falhas de energia**, evitando que a peça afrouxe ou deslize. Em contraste, mandris eletromagnéticos perdem toda força de retenção imediatamente em caso de queda de energia, apresentando riscos severos ao equipamento e aos operadores.

Além disso, os ímãs internos do mandril EPM possuem projetos **resistentes à desmagnetização e isolantes térmicos**, garantindo estabilidade e durabilidade a longo prazo.

Seu circuito magnético otimizado minimiza vazamentos magnéticos e enfraquecimentos locais, fornecendo força de sucção consistente durante longas operações e garantindo precisão estável na retificação.

6. Benefícios Abrangentes e Perspectivas Futuras

Em resumo, o **mandril eletropermanente** não apenas melhora a estabilidade da fixação e a precisão da usinagem, mas também oferece **eficiência energética, segurança operacional e ganhos de produtividade**.

Seu **campo magnético uniforme** garante posicionamento plano durante a retificação; sua **baixa deformação térmica** mantém alta estabilidade dimensional; e seu **controle rápido e retenção segura** apoiam linhas de produção automatizadas e confiáveis.

À medida que os requisitos de precisão em máquinas de alta tecnologia e equipamentos semicondutores continuam aumentando, espera-se que os mandris eletropermanentes sejam **cada vez mais adotados** em aplicações avançadas de usinagem de precisão. Eles desempenharão um papel crucial como **tecnologia habilitadora central** para a manufatura inteligente e o processamento ultrapreciso nos próximos anos.