No campo da usinagem de precisão, o polimento de superfícies espelhadas é um processo que exige padrões extremamente elevados de **planicidade, acabamento superficial e estabilidade**. Especialmente na fabricação de moldes, wafers semicondutores, componentes ópticos e produtos em aço inoxidável com acabamento espelhado, a **estabilidade e uniformidade na fixação da peça** determinam diretamente a qualidade final do produto.

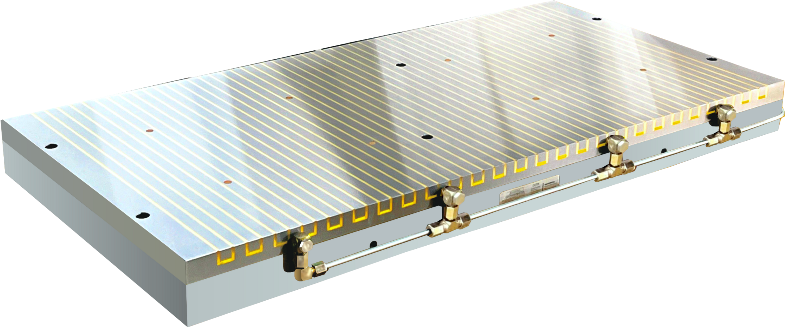

Com o avanço da tecnologia de fixação magnética, os **chucks eletromagnéticos permanentes (PMECs)** substituíram gradualmente os dispositivos mecânicos tradicionais e ventosas, tornando-se a solução ideal para aplicações de polimento de superfícies espelhadas.

1. Força Magnética Estável Garante Alta Precisão

O polimento de superfícies espelhadas é altamente sensível à estabilidade da fixação. Dispositivos mecânicos tradicionais podem afrouxar devido a vibrações ou deformações térmicas, causando pequenos deslocamentos e marcas de polimento irregulares.

**Chucks eletromagnéticos permanentes** utilizam ímãs de terras raras de alto desempenho para gerar um campo magnético estável, fornecendo força de fixação uniforme e sem tensões. Isso garante que a peça permaneça firmemente fixa durante o polimento. A força magnética distribuída uniformemente permite que toda a superfície suporte pressão consistente, alcançando **planicidade submicrométrica e refletividade espelhada**.

Além disso, os PMECs adotam um **projeto de controle por pulso**, em que a energia é necessária apenas durante a magnetização ou desmagnetização. Durante a operação, não há necessidade de energia contínua, garantindo estabilidade magnética de longo prazo e fixação consistente mesmo em ciclos de polimento prolongados.

2. Fixação Sem Contato Mecânico para Qualidade Superficial Superior

A chave do polimento de espelhos é controlar a **rugosidade da superfície**. Fixações convencionais com parafusos ou grampos frequentemente criam tensões localizadas nos pontos de fixação, resultando em marcas de pressão ou deformação das bordas após o polimento.

Em contraste, os **chucks eletromagnéticos permanentes** seguram a peça por atração magnética—sem contato e sem deformação. A força magnética atua em toda a superfície, evitando concentração de tensões locais e mantendo o equilíbrio natural da peça.

Este método de fixação sem tensões garante contato uniforme entre o abrasivo e a peça, prevenindo excesso de polimento, riscos e deformações, proporcionando um **acabamento espelhado impecável e sem ondulações**.

3. Carregamento e Descarregamento Rápidos para Maior Produtividade

O polimento de espelhos geralmente requer múltiplos ciclos de fixação e inspeção. Configurações demoradas reduzem significativamente a produtividade.

Com **controle eletromagnético**, magnetização e desmagnetização levam apenas alguns segundos, permitindo carregamento e descarregamento rápidos das peças. Comparado com fixações mecânicas, a eficiência aumenta várias vezes.

A superfície plana do chuck também permite **processamento em lote** de várias peças pequenas ou médias simultaneamente, ideal para produção em massa. Isso reduz o esforço de trabalho, minimiza o tempo ocioso e aumenta significativamente a produtividade geral.

4. Flexibilidade para Usinagem em Cinco Lados

Outra vantagem dos PMECs é a possibilidade de **usinagem em cinco lados sem interferências**. Como nenhuma fixação bloqueia o topo ou os lados da peça, a ferramenta de polimento ou retificação pode acessar múltiplos ângulos livremente.

Em aplicações como polimento de moldes ou acabamento decorativo em aço inox, fixações tradicionais exigem reposicionamento repetido, introduzindo erros de alinhamento. A fixação magnética permite **posicionamento único e usinagem em múltiplos ângulos**, garantindo precisão e repetibilidade consistentes.

5. Economia de Energia, Segurança e Durabilidade

Os PMECs utilizam uma **estrutura de ímãs permanentes combinada com sistema de controle elétrico**, consumindo quase nenhuma energia durante a operação—apenas um breve pulso durante magnetização ou desmagnetização. Em caso de falta de energia, a força magnética permanece, prevenindo o deslizamento da peça e garantindo máxima segurança.

A estrutura interna é **selada, à prova d’água e à prova de poeira**, permitindo operação confiável mesmo em ambientes com fluídos de polimento. A superfície dos polos é especialmente endurecida, oferecendo excelente resistência ao desgaste e estabilidade magnética de longo prazo. Este design garante **baixos custos de manutenção e longa vida útil**.

6. Ampla Aplicabilidade e Integração de Processo

Os PMECs são compatíveis com diversos equipamentos de polimento e retificação, incluindo **retíficas planas, centros de usinagem CNC compostos e sistemas de polimento ultrapreciso**.

Alguns modelos suportam **controle magnético por zonas**, permitindo ajustes finos da força de fixação para peças finas, irregulares ou pequenas, aumentando ainda mais a flexibilidade e integração do processo.

Conclusão

Em resumo, os **chucks eletromagnéticos permanentes** oferecem múltiplas vantagens em aplicações de polimento de espelhos:

**Alta precisão | Alta estabilidade | Alta eficiência | Baixo consumo de energia | Excelente segurança**

Eles resolvem problemas de deformação, marcas e baixa eficiência das fixações tradicionais, levando o polimento de espelhos a **maior qualidade, automação e manufatura inteligente**.

Para fabricantes que buscam **superfícies impecáveis e máxima produtividade**, os chucks eletromagnéticos permanentes são, sem dúvida, a **solução de fixação ideal para polimento de superfícies espelhadas**.