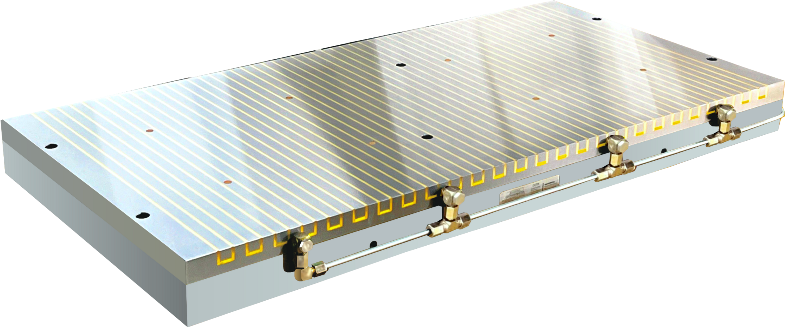

近年来,随着磁力夹持技术的进步,**永磁式电控磁盘**逐渐取代传统机械夹具与真空吸盘,成为镜面研磨领域的重要解决方案。

一、磁力稳定,确保镜面研磨精度

镜面研磨对夹持力的稳定度极为敏感。传统的机械夹具会因长时间运作或振动造成夹持松脱,进而产生微量移动,导致研磨纹路不均。

永磁式电控磁盘利用强力稀土磁体产生稳定磁场,提供均匀且无机械应力的吸附力,确保工件在研磨过程中牢固不位移。

由于磁力分布均匀,整个工件表面受力一致,有助于达到亚微米级的平面度与镜面反射质量。 此外,电控磁盘采用电力控制磁通,只需在“吸磁”或“退磁”瞬间通电,工作过程中不需持续供电,因此磁力长期稳定且不受温度变化影响,能在长时间镜面抛光中维持夹持一致性。

二、无机械干扰,表面质量更佳

镜面研磨的关键在于表面粗糙度的控制。传统夹具使用螺栓、压板或夹爪固定工件,常在夹持点产生微形变,研磨后容易出现“压痕”或“边缘翘曲”现象。

而永磁式电控磁盘的磁吸原理能无接触、无变形地固定工件,让夹持力作用于整个底面,不会对工件造成局部应力集中。

这种无机械干扰的吸附方式,使工件在研磨时能保持天然的平衡状态,磨料与工件接触均匀,避免因夹具压力不均导致的局部过磨或划痕。对于要求极高光洁度的镜面加工尤为显著,可确保加工表面无波纹、无夹痕、无变形。

三、快速上下料,提高生产效率

在镜面研磨中,工件通常需多次研磨与检测,每次装夹若耗时过长,会严重影响产能。

永磁式电控磁盘通过电力控制磁化与退磁,可在数秒内完成吸附或释放工件。相比传统夹具需手动调整或拆装,效率提升数倍。

此外,磁盘表面平整,可同时吸附多件工件进行批次加工,特别适用于中小型镜面件的量产工艺。这种特性让操作人员在换件时更便利,不仅减少人力投入,也能缩短非加工时间,大幅提升整体产能。

四、五面加工灵活性高

永磁式电控磁盘另一项优势是可进行**五面无干涉加工**。由于不需夹具干扰工件上表面或侧面,研磨机台可自由进行多角度研磨与检测。

这对于需要多方向镜面修正的精密工件尤为重要。 例如模具抛光或不锈钢装饰件的全表面镜面处理,传统夹具需多次翻面、重夹定位,容易导致定位误差;而使用磁盘吸附时,工件可一次定位,多角度完成研磨与抛光,确保加工一致性与重复精度。

五、节能、安全与长寿命设计

永磁式电控磁盘结构采用永磁材料与电控切换系统,工作中几乎不耗电,仅在磁化与退磁时短暂通电,因此能显著降低能耗。

此外,若发生停电,磁力仍可保持不变,不会导致工件松脱或坠落,安全性极高。 磁盘内部封装严密、防水防尘,适合在研磨液环境下长期使用。其磁极表面经特殊硬化处理,耐磨性强,可长时间保持吸力稳定。对镜面研磨设备而言,这样的高可靠性意味着维护成本低、运行寿命长,整体投资回报率更高。

六、适用范围广,提升工艺整合性

永磁式电控磁盘可搭配多种镜面研磨设备使用,包括平面磨床、超精密抛光机、CNC复合加工机等,皆能通过适当磁极配置达到最佳吸附效果。

部分磁盘亦可搭配细分磁区控制技术,针对薄件、异形件或小型工件提供差异化吸力,进一步提升工艺灵活性。

结语

综合而言,永磁式电控磁盘在镜面研磨应用中具备“高精度、高稳定、高效率、低能耗”等多重优势。

它不仅改善了传统夹具在镜面加工中易变形、夹痕与效率低的问题,也提升了整体工艺的一致性与可控性。

对于追求极致表面质量与高产能的制造业而言,永磁式电控磁盘无疑是镜面研磨的最佳夹持解决方案。

EEPG 高精度研磨 系列