Im Bereich der Präzisionsbearbeitung ist das Spiegelpolieren ein Prozess, der extrem hohe Anforderungen an **Ebenheit, Oberflächenqualität und Stabilität** stellt. Besonders bei der Herstellung von Formen, Halbleiterwafern, optischen Komponenten und Edelstahlspiegelprodukten bestimmen die **Stabilität und Gleichmäßigkeit der Werkstückspannung** direkt die Endqualität.

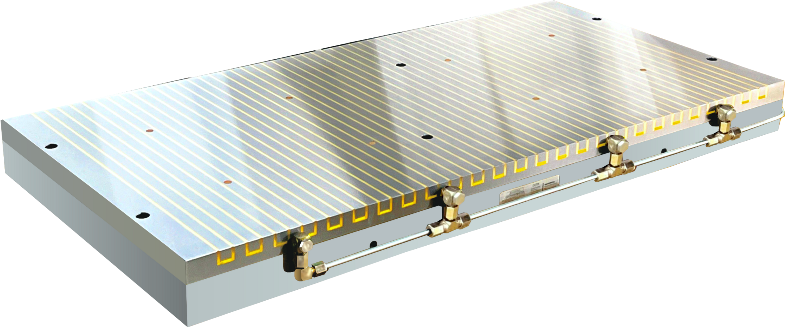

Mit dem Fortschritt der magnetischen Spanntechnik haben **permanente elektromagnetische Spannplatten (PMECs)** nach und nach traditionelle mechanische Vorrichtungen und Vakuumspannsysteme ersetzt und sind zur idealen Lösung für Anwendungen im Spiegelpolieren geworden.

1. Stabile Magnetkraft gewährleistet hohe Präzision

Das Spiegelpolieren ist äußerst empfindlich gegenüber der Stabilität der Spannkraft. Traditionelle mechanische Vorrichtungen können sich durch Vibrationen oder thermische Verformungen lösen, was zu leichten Verschiebungen und ungleichmäßigen Polierspuren führt.

**Permanente elektromagnetische Spannplatten** nutzen Hochleistungs-Seltenerdmagnete, um ein stabiles Magnetfeld zu erzeugen und eine gleichmäßige, spannungsfreie Haltekraft bereitzustellen. Dadurch bleibt das Werkstück während des Polierens fest fixiert. Die gleichmäßig verteilte Magnetkraft sorgt dafür, dass die gesamte Oberfläche gleichmäßig belastet wird, und erreicht **Submikron-Ebenheit und Spiegelreflexion**

Außerdem verwenden PMECs ein **Pulsstrom-Steuerdesign**—Strom wird nur während der Magnetisierung oder Entmagnetisierung benötigt. Während des Betriebs ist keine kontinuierliche Stromzufuhr erforderlich, sodass die Magnetkraft über lange Zeit stabil bleibt, temperaturunabhängig ist und eine gleichbleibende Spannkraft während langer Polierzyklen gewährleistet.

2. Mechanikfreie Spanntechnik für überlegene Oberflächenqualität

Der Schlüssel zum Spiegelpolieren liegt in der Kontrolle der **Oberflächenrauheit**. Herkömmliche Vorrichtungen mit Schrauben oder Klammern erzeugen häufig lokale Spannungen an den Spannpunkten, was zu Druckstellen oder Kantendeformationen nach dem Polieren führt.

Im Gegensatz dazu halten **permanente elektromagnetische Spannplatten** das Werkstück durch magnetische Anziehung—kontaktlos und verformungsfrei. Die Magnetkraft wirkt über die gesamte Oberfläche, verhindert lokale Spannungskonzentrationen und bewahrt die natürliche Balance des Werkstücks.

Diese spannungsfreie Spanntechnik gewährleistet eine gleichmäßige Abrasivkontaktfläche, verhindert Überpolieren, Kratzer und Verformungen und liefert eine **makellose, wellenfreie Spiegeloberfläche**.

3. Schnelles Be- und Entladen für höhere Produktivität

Beim Spiegelpolieren sind häufig mehrere Spann- und Inspektionszyklen erforderlich. Zeitaufwändige Spannvorgänge verringern die Produktivität erheblich.

Mit **elektromagnetischer Steuerung** erfolgen Magnetisierung und Entmagnetisierung innerhalb von Sekunden, was ein schnelles Be- und Entladen der Werkstücke ermöglicht. Im Vergleich zu mechanischen Spannsystemen wird die Effizienz um ein Vielfaches erhöht.

Die ebene Oberfläche der Spannplatte ermöglicht zudem die **Chargenbearbeitung** mehrerer kleiner oder mittlerer Werkstücke gleichzeitig, ideal für die Massenproduktion. Dies reduziert den Arbeitsaufwand, minimiert Ausfallzeiten und steigert die Gesamteffizienz erheblich.

4. Flexibilität für Fünfseitenbearbeitung

Ein weiterer Vorteil von PMECs ist die **störungsfreie Fünfseitenbearbeitung**. Da keine Vorrichtung die Ober- oder Seitenflächen blockiert, kann das Schleif- oder Polierwerkzeug mehrere Winkel frei erreichen.

Bei Anwendungen wie Formpolieren oder Edelstahl-Dekoroberflächen erfordern traditionelle Vorrichtungen häufig wiederholtes Umspannen, was Positionsfehler verursacht. Magnetisches Spannen ermöglicht **einmalige Positionierung und Bearbeitung aus mehreren Winkeln**, wodurch Genauigkeit und Wiederholbarkeit gewährleistet werden.

5. Energieeinsparung, Sicherheit und Langlebigkeit

PMECs nutzen eine **Permanentmagnetstruktur mit elektrischem Steuersystem**, verbrauchen im Betrieb nahezu keine Energie—nur ein kurzer Impuls während Magnetisierung oder Entmagnetisierung. Bei Stromausfall bleibt die Magnetkraft erhalten, wodurch Werkstücke nicht verrutschen und maximale Sicherheit gewährleistet ist.

Die interne Struktur ist **abgedichtet, wasserdicht und staubgeschützt**, sodass zuverlässiger Betrieb in Umgebungen mit Schleifflüssigkeiten möglich ist. Die Poloberfläche ist speziell gehärtet für exzellente Verschleißfestigkeit und langfristige Magnetstabilität. Dieses Design gewährleistet **geringe Wartungskosten und lange Lebensdauer**.

6. Breite Anwendbarkeit und Prozessintegration

PMECs sind kompatibel mit verschiedenen Schleif- und Poliersystemen, einschließlich **Flachschleifmaschinen, CNC-Verbundbearbeitungszentren und Ultra-Präzisions-Poliersystemen**.

Einige Modelle unterstützen **magnetische Zonenkontrolle**, wodurch die Haltekraft für dünne, unregelmäßige oder kleine Werkstücke fein eingestellt werden kann, was die Flexibilität und Integration des Prozesses weiter verbessert.

Fazit

Zusammenfassend bieten **permanente elektromagnetische Spannplatten** zahlreiche Vorteile bei Spiegelpolieranwendungen:

**Hohe Präzision | Hohe Stabilität | Hohe Effizienz | Geringer Energieverbrauch | Hervorragende Sicherheit**

Sie überwinden die Verformungs-, Markierungs- und Ineffizienzprobleme herkömmlicher Vorrichtungen und führen das Spiegelpolieren zu **höherer Qualität, Automatisierung und Smart Manufacturing**.

Für Hersteller, die **makellose Oberflächenqualität und maximale Produktivität** anstreben, sind permanente elektromagnetische Spannplatten zweifellos die **optimale Spannlösung für das Spiegelpolieren**.