Requisitos de Pulido de Precisión** En el mecanizado de precisión, el pulido de superficies espejo requiere estándares extremadamente altos de **planitud, acabado superficial y estabilidad**. En la fabricación de moldes, obleas de semiconductores, componentes ópticos y productos de acero inoxidable con acabado espejo, la **estabilidad y uniformidad de la sujeción de la pieza de trabajo** determina directamente la calidad final del producto.

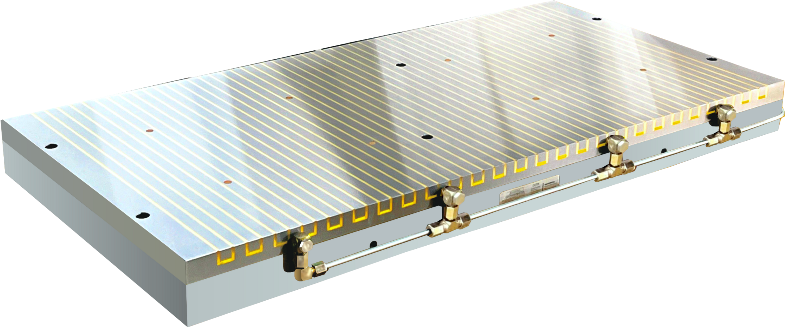

Avances en Sujeción Magnética** Con los avances en la tecnología de sujeción magnética, las **pinzas electromagnéticas permanentes (PMECs)** han reemplazado gradualmente a los dispositivos mecánicos tradicionales y a las ventosas, convirtiéndose en una solución ideal para aplicaciones de pulido de superficies espejo.

1. Fuerza Magnética Estable para Alta Precisión

El pulido espejo es altamente sensible a la estabilidad de sujeción. Los dispositivos mecánicos tradicionales pueden aflojarse debido a vibraciones o deformaciones térmicas, causando pequeños desplazamientos y marcas irregulares en el pulido.

Las **pinzas electromagnéticas permanentes** utilizan imanes de tierras raras de alto rendimiento para generar un campo magnético estable, proporcionando una fuerza de sujeción uniforme y sin estrés. Esto asegura que la pieza permanezca firmemente fijada durante el pulido. La fuerza magnética distribuida uniformemente permite que toda la superficie soporte presión constante, logrando **planitud submicrónica y reflectividad tipo espejo**.

La pinza presenta un **diseño de control por pulsos**, donde la energía solo se necesita durante la magnetización o desmagnetización. Durante la operación, no se requiere energía continua, manteniendo la fuerza magnética estable y sin verse afectada por la temperatura, asegurando una sujeción constante incluso en ciclos largos de pulido.

2. Sujeción No Mecánica para una Calidad Superficial Superior

La clave del pulido espejo es controlar la **rugosidad superficial**. Los dispositivos tradicionales con tornillos o abrazaderas suelen crear estrés localizado en los puntos de sujeción, causando marcas de presión o deformaciones en los bordes.

Las **pinzas electromagnéticas permanentes** sujetan la pieza mediante atracción magnética—sin contacto y sin deformación. La fuerza magnética actúa uniformemente en toda la superficie, evitando concentraciones de estrés y manteniendo el equilibrio natural de la pieza.

Este método de sujeción sin estrés garantiza un contacto uniforme entre el abrasivo y la pieza, previniendo sobre-pulido, rayones y distorsión, produciendo un **acabado espejo impecable y libre de ondas**.

3. Carga y Descarga Rápidas para Mayor Productividad

El pulido espejo a menudo requiere múltiples ciclos de sujeción e inspección. Configuraciones lentas reducen significativamente la productividad

El **control electromagnético** permite la magnetización y desmagnetización en segundos, facilitando la carga y descarga rápida de las piezas. En comparación con la sujeción mecánica, la eficiencia mejora significativamente.

La superficie plana de la pinza permite **procesamiento por lotes** de varias piezas pequeñas o medianas, ideal para producción en masa. Esto reduce la intensidad de trabajo, minimiza tiempos muertos y mejora enormemente la productividad total.

4. Flexibilidad de Mecanizado en Cinco Caras

Las pinzas electromagnéticas permanentes permiten **mecanizado en cinco caras sin interferencias**. Ningún dispositivo obstruye la parte superior o los laterales, permitiendo acceso libre de cabezales de pulido o esmerilado.

En aplicaciones como pulido de moldes o acabado decorativo de acero inoxidable, los dispositivos tradicionales requieren reposicionamiento repetido, lo que introduce errores. La sujeción magnética permite **una sola posición y mecanizado multiángulo**, asegurando precisión y repetibilidad consistentes.

5. Ahorro de Energía, Seguridad y Durabilidad

Las PMECs utilizan una **estructura de imán permanente con control eléctrico**, consumiendo casi nada de energía durante la operación—solo un breve pulso durante la magnetización o desmagnetización. En caso de corte de energía, la fuerza magnética permanece, evitando deslizamiento de la pieza y asegurando la máxima seguridad.

La estructura interna está **sellada, a prueba de agua y polvo**, permitiendo operación confiable con fluidos de pulido. La superficie del polo está especialmente endurecida para excelente resistencia al desgaste, manteniendo estabilidad magnética a largo plazo, asegurando **bajos costos de mantenimiento y larga vida útil**.

6. Amplia Aplicabilidad e Integración de Procesos

Las PMECs son compatibles con diversos equipos de pulido y esmerilado, incluyendo **rectificadoras de superficie, máquinas CNC compuestas y sistemas de pulido ultrapreciso**.

Algunos modelos soportan **control magnético por zonas**, permitiendo ajustar finamente la fuerza de sujeción para piezas delgadas, irregulares o pequeñas, aumentando la flexibilidad e integración del proceso.

Conclusión

En resumen, las **pinzas electromagnéticas permanentes** ofrecen múltiples ventajas en el pulido espejo:

* Alta precisión * Alta estabilidad * Alta eficiencia * Bajo consumo energético * Excelente seguridad

Superan los problemas de deformación, marcas e ineficiencia de los dispositivos tradicionales, llevando el pulido espejo hacia **mayor calidad, automatización y fabricación inteligente**.

Para los fabricantes que buscan **acabado impecable y máxima productividad**, la pinza electromagnética permanente es, sin duda, la **solución óptima de sujeción para el pulido de superficies espejo**.