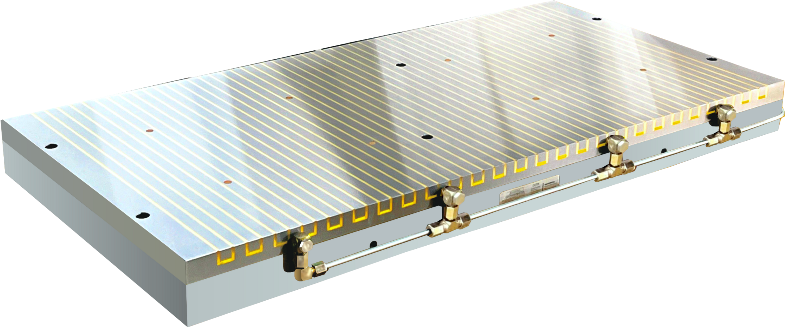

近年來,隨著磁力夾持技術的進步,**永磁式電控磁盤**逐漸取代傳統機械夾具與真空吸盤,成為鏡面研磨領域的重要解決方案。

一、磁力穩定,確保鏡面研磨精度

鏡面研磨對夾持力的穩定度極為敏感。傳統的機械夾具會因長時間運作或振動造成夾持鬆脫,進而產生微量移動,導致研磨紋路不均。

永磁式電控磁盤利用強力稀土磁體產生穩定磁場,提供均勻且無機械應力的吸附力,確保工件在研磨過程中牢固不位移。由於磁力分佈均勻,整個工件表面受力一致,有助於達到亞微米級的平面度與鏡面反射品質。

此外,電控磁盤採用電力控制磁通,只需在「吸磁」或「退磁」瞬間通電,工作過程中不需持續供電,因此磁力長期穩定且不受溫度變化影響,能在長時間鏡面拋光中維持夾持一致性。

二、無機械干擾,表面品質更佳

鏡面研磨的關鍵在於表面粗糙度的控制。傳統夾具使用螺栓、壓板或夾爪固定工件,常在夾持點產生微形變,研磨後容易出現「壓痕」或「邊緣翹曲」現象。

而永磁式電控磁盤的磁吸原理能-無接觸、無變形地固定工件,讓夾持力作用於整個底面,不會對工件造成局部應力集中。

這種無機械干擾的吸附方式,使工件在研磨時能保持天然的平衡狀態,磨料與工件接觸均勻,避免因夾具壓力不均導致的局部過磨或劃痕。對於要求極高光潔度的鏡面加工尤為顯著,可確保加工表面無波紋、無夾痕、無變形。

三、快速上下料,提高生產效率

在鏡面研磨中,工件通常需多次研磨與檢測,每次裝夾若耗時過長,會嚴重影響產能。

永磁式電控磁盤透過電力控制磁化與退磁,可在數秒內完成吸附或釋放工件。相比傳統夾具需手動調整或拆裝,效率提升數倍。

此外,磁盤表面平整,可同時吸附多件工件進行批次加工,特別適用於中小型鏡面件之量產製程。這種特性讓操作者在換件時更便利,不僅減少人力投入,也能縮短非加工時間,大幅提升整體產能。

四、五面加工靈活性高

永磁式電控磁盤另一項優勢是可進行**五面無干涉加工。由於不需夾具干擾工件上表面或側面,研磨機台可自由進行多角度研磨與檢測。這對於需要多方向鏡面修正的精密工件尤為重要。

例如模具拋光或不鏽鋼裝飾件的全表面鏡面處理,傳統夾具需多次翻面、重夾定位,容易導致定位誤差;而使用磁盤吸附時,工件可一次定位,多角度完成研磨與拋光,確保加工一致性與重複精度。

五、節能、安全與長壽命設計

永磁式電控磁盤結構採用永磁材料與電控切換系統,工作中幾乎不耗電,僅在磁化與退磁時短暫通電,因此能顯著降低能耗。此外,若發生停電,磁力仍可保持不變,不會導致工件鬆脫或墜落,安全性極高。

磁盤內部封裝嚴密、防水防塵,適合在研磨液環境下長期使用。其磁極表面經特殊硬化處理,耐磨性強,可長時間保持吸力穩定。對鏡面研磨設備而言,這樣的高可靠性意味著維護成本低、運行壽命長,整體投資報酬率更高。

六、適用範圍廣,提升製程整合性

永磁式電控磁盤可搭配多種鏡面研磨設備使用,包括平面研磨機、超精密拋光機、CNC複合加工機等,皆能透過適當磁極配置達到最佳吸附效果。

部分磁盤亦可搭配細分磁區控制技術,針對薄件、異形件或小型工件提供差異化吸力,進一步提升製程彈性。

結語

綜合而言,永磁式電控磁盤在鏡面研磨應用中具備:

「高精度、高穩定、高效率、低能耗」等多重優勢。

它不僅改善了傳統夾具在鏡面加工中易變形、夾痕與效率低的問題,也提升了整體製程的一致性與可控性。

對於追求極致表面品質與高產能的製造業而言,永磁式電控磁盤無疑是鏡面研磨的最佳夾持解決方案。