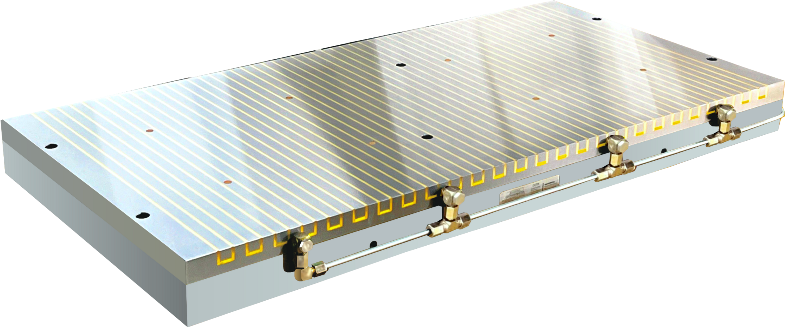

磁力固定技術の進歩により、**永久電磁チャック(PMEC)**は従来の機械式治具や真空チャックに代わり、鏡面研磨用途における理想的なソリューションとなっています。

1. 安定した磁力による高精度の確保

鏡面研磨は、固定の安定性に非常に敏感です。従来の機械式治具は、振動や熱変形により緩むことがあり、微小なズレや研磨跡の不均一を引き起こします。

**永久電磁チャック**は、高性能希土類磁石を使用して安定した磁場を生成し、均一で応力のない保持力を提供します。これにより、研磨中もワークが確実に固定され、移動しません。磁力が均等に分布することで、ワーク全体が均一な圧力を受け、**サブミクロンレベルの平面度と鏡面反射**が実現されます。

さらに、PMECは**パルス電源制御設計**を採用しており、磁化・消磁時のみ通電します。稼働中は連続的な電力供給が不要で、温度変化の影響を受けずに長期間安定した磁力を維持し、長時間の研磨作業でも一定した固定力を確保できます。

2. 非機械的固定による優れた表面品質

鏡面研磨の鍵は**表面粗さ**の管理にあります。従来のボルトやクランプを使用した治具は、固定点に局所的な応力を生じさせ、研磨後に圧痕やエッジの反りが発生しやすくなります。

これに対して、**永久電磁チャック**は磁力吸着によりワークを非接触かつ変形なく保持します。磁力は全体に作用し、局所的な応力集中を防ぎ、ワーク本来のバランスを維持します。

この応力のない固定方式により、研磨材とワークの接触が均一になり、過研磨、キズ、変形を防止できます。結果として、**波紋のない完璧な鏡面仕上げ**が得られます。

3. 高速な着脱による生産性向上

鏡面研磨では、複数回の固定・検査サイクルが必要です。セットアップに時間がかかると生産性が大幅に低下します。

**電磁制御**により、磁化・消磁は数秒で完了し、ワークの迅速な着脱が可能です。従来の機械式治具と比べ、作業効率は数倍向上します。

チャック面が平坦なため、複数の小型・中型ワークの**一括加工(バッチ処理)**も可能で、量産に最適です。作業負荷を軽減し、非加工時間を短縮し、全体の生産性を大幅に向上させます。

4. 五面加工の柔軟性

PMECのもう一つの利点は、**干渉のない五面加工**が可能であることです。治具がワークの上面や側面を遮らないため、研削・研磨ヘッドが自由に複数角度にアクセスできます。

金型の研磨やステンレス装飾品の全表面鏡面加工などでは、従来の治具では何度も再固定が必要となり、位置ずれのリスクがあります。磁力固定により、**一度の位置決めで多角度加工**が可能になり、精度と再現性が確保されます。

5. 省エネ・安全性・耐久性

PMECは**永久磁石構造と電気制御システム**を採用し、稼働中の消費電力はほとんどなく、磁化・消磁時のみ短時間通電します。停電時でも磁力は保持され、ワークの滑り落ちを防ぎ、高い安全性を確保します。

内部構造は**密閉、防水、防塵**で、研磨液の環境でも長期安定に使用可能です。磁極表面は特殊硬化処理されており、耐摩耗性に優れ、長期間磁力を維持します。この設計により、**低メンテナンス、高耐久**が実現します。

6. 幅広い適用性とプロセス統合

PMECは、**平面研削盤、CNC複合加工機、超精密研磨装置**など、さまざまな研磨・研削設備で使用可能です。

一部モデルは**ゾーン磁力制御**に対応しており、薄物、異形、または小型ワークに応じた微調整が可能で、加工の柔軟性と統合性をさらに向上させます。

結論

Iまとめると、**永久電磁チャック**は鏡面研磨において以下の利点を提供します:

**高精度 | 高安定性 | 高効率 | 低消費電力 | 高い安全性**

従来治具の変形、マーキング、効率低下の問題を解決し、鏡面研磨を**高品質・自動化・スマート製造**へと導きます。

**完璧な表面品質と最大生産性**を追求するメーカーにとって、永久電磁チャックは間違いなく**鏡面研磨に最適な固定ソリューション**です。