Nel campo della lavorazione di precisione, la lucidatura a specchio è un processo che richiede standard estremamente elevati di **piano, finitura superficiale e stabilità**. Particolarmente nella produzione di stampi, wafer semiconduttori, componenti ottici e prodotti in acciaio inox a specchio, la **stabilità e uniformità del fissaggio del pezzo** determinano direttamente la qualità finale del prodotto.

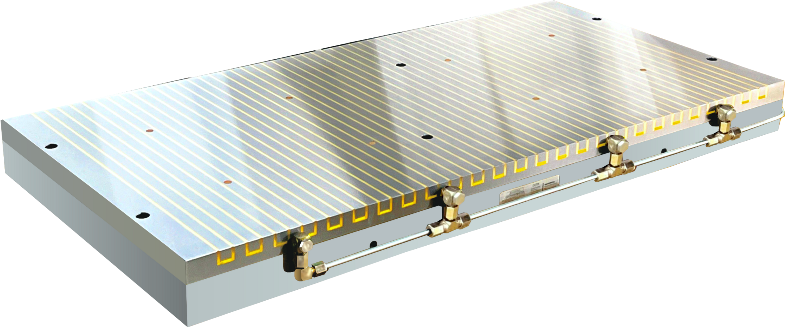

Con l’avanzamento della tecnologia di bloccaggio magnetico, i **mandrini elettromagnetici permanenti (PMEC)** hanno gradualmente sostituito le tradizionali attrezzature meccaniche e i sistemi di aspirazione, diventando la soluzione ideale per le applicazioni di lucidatura a specchio.

1. Forza Magnetica Stabile per Elevata Precisione

La lucidatura a specchio è altamente sensibile alla stabilità del fissaggio. Le attrezzature meccaniche tradizionali possono allentarsi a causa di vibrazioni o deformazioni termiche, causando piccoli spostamenti e segni di lucidatura irregolari.

**mandrini elettromagnetici permanenti** utilizzano magneti in terre rare ad alte prestazioni per generare un campo magnetico stabile, fornendo una forza di bloccaggio uniforme e priva di stress. Ciò garantisce che il pezzo rimanga fermo durante la lucidatura. La forza magnetica distribuita uniformemente permette a tutta la superficie di sopportare la stessa pressione, raggiungendo **planarità sub-micronica e riflettività a specchio**.

Inoltre, i PMEC adottano un **design a controllo pulsato**, in cui l’alimentazione è necessaria solo durante magnetizzazione o smagnetizzazione. Durante l’operazione non è richiesta alimentazione continua, garantendo stabilità magnetica a lungo termine e fissaggio costante anche durante cicli di lucidatura prolungati.

2. Fissaggio Senza Contatto Meccanico per Qualità Superiore della Superficie

La chiave della lucidatura a specchio è il controllo della **rugosità superficiale**. Le attrezzature convenzionali con bulloni o morsetti spesso creano stress localizzati nei punti di fissaggio, causando segni di pressione o deformazioni ai bordi dopo la lucidatura.

Al contrario, i **mandrini elettromagnetici permanenti** trattengono il pezzo tramite attrazione magnetica—senza contatto e senza deformazioni. La forza magnetica agisce su tutta la superficie, prevenendo concentrazioni di stress locali e mantenendo l’equilibrio naturale del pezzo.

Questo metodo di fissaggio privo di stress garantisce un contatto uniforme tra abrasivo e pezzo, prevenendo sovralucidatura, graffi e deformazioni, e produce una **finitura a specchio impeccabile e priva di ondulazioni**.

3. Carico e Scarico Rapido per Maggiore Produttività

La lucidatura a specchio richiede spesso più cicli di fissaggio e ispezione. Procedure lunghe riducono significativamente la produttività.

Con il **controllo elettromagnetico**, magnetizzazione e smagnetizzazione avvengono in pochi secondi, permettendo carico e scarico rapido dei pezzi. Rispetto ai sistemi meccanici, l’efficienza aumenta di diversi volte.

La superficie piatta del mandrino consente anche **lavorazioni in batch** di più pezzi piccoli o medi contemporaneamente, ideale per la produzione di massa. Ciò riduce l’intensità del lavoro, minimizza i tempi morti e aumenta notevolmente la produttività complessiva.

4. Flessibilità per Lavorazioni a Cinque Lati

Un altro vantaggio dei PMEC è la possibilità di **lavorare cinque lati senza interferenze**. Poiché nessuna attrezzatura ostruisce la parte superiore o i lati del pezzo, l’utensile può accedere liberamente a più angoli.

Per applicazioni come la lucidatura di stampi o superfici decorative in acciaio inox, le attrezzature tradizionali richiedono riposizionamenti ripetuti, introducendo errori di posizionamento. Il bloccaggio magnetico permette **posizionamento unico e lavorazioni multi-angolo**, garantendo precisione e ripetibilità costante.

5. Risparmio Energetico, Sicurezza e Durata

PMEC utilizzano una **struttura a magneti permanenti con sistema di controllo elettrico**, consumando quasi nulla durante il funzionamento—solo un breve impulso durante magnetizzazione o smagnetizzazione. In caso di interruzione di corrente, la forza magnetica rimane invariata, prevenendo lo scivolamento del pezzo e garantendo massima sicurezza.

La struttura interna è **sigillata, impermeabile e antipolvere**, consentendo operazioni affidabili anche in ambienti con liquidi da lucidatura. La superficie dei poli è appositamente indurita per eccellente resistenza all’usura e stabilità magnetica a lungo termine. Questo design garantisce **bassi costi di manutenzione e lunga durata**.

6. Ampia Applicabilità e Integrazione del Processo

PMEC sono compatibili con diverse macchine da lucidatura e rettifica, tra cui **rettificatrici piane, centri di lavoro CNC compositi e sistemi di lucidatura ultraprecisa**.

Alcuni modelli supportano **controllo magnetico zonato**, permettendo la regolazione fine della forza di bloccaggio per pezzi sottili, irregolari o piccoli, aumentando ulteriormente la flessibilità e l’integrazione del processo.

Conclusione

In sintesi, i **mandrini elettromagnetici permanenti** offrono numerosi vantaggi nelle applicazioni di lucidatura a specchio:

**Alta precisione | Alta stabilità | Alta efficienza | Basso consumo energetico | Massima sicurezza**

Risolvono i problemi di deformazione, segni e inefficienza dei sistemi tradizionali, portando la lucidatura a specchio verso **qualità superiore, automazione e smart manufacturing**.

Per i produttori che puntano a **superfici impeccabili e massima produttività**, i mandrini elettromagnetici permanenti sono senza dubbio la **soluzione ottimale di bloccaggio per la lucidatura a specchio**